Le spot welder, spot welding ou soudage par point en français, en plus d’être rapide et efficace, permet de réaliser des assemblages précis et robustes. Il est indispensable pour la sécurité et la performance des véhicules.

À travers ce blog, je vous guiderai dans la maîtrise de cette technique. J’aborderai les équipements nécessaires, les méthodes de préparation des surfaces, et les meilleures pratiques pour obtenir des résultats professionnels.

Que vous soyez débutant ou expert, vous trouverez ici des conseils pratiques pour perfectionner votre art du soudage par points. Vous optimiserez ainsi vos réparations de carrosserie.

1. Présentation du soudage par points ou spot welder.

Le soudage par points, spot welding, ou spot welder est une méthode de soudage par résistance électrique. Elle sert principalement l’industrie automobile pour assembler des pièces métalliques de façon rapide et durable. Cette technique consiste à appliquer une forte pression et un courant électrique de haute intensité à deux ou plusieurs feuilles de métal superposées.

La résistance électrique à l’interface des métaux génère une chaleur suffisante pour les faire fondre localement. Elle forme ainsi une soudure solide une fois refroidie.

L’utilisation principale du soudage par points dans l’industrie automobile réside dans l’assemblage des panneaux de carrosserie et des structures métalliques des véhicules. Cette méthode s’apprécie pour sa rapidité et son efficacité. Elle permet de réaliser des milliers de points de soudure en une seule journée de production. Elle offre également une grande précision, essentielle pour maintenir les tolérances strictes requises dans la fabrication automobile.

2. Avantages de la soudure spot welder.

L’avantage du soudage par points est sa capacité à créer des joints robustes. Cela ne nécessite pas de matériaux supplémentaires comme les soudures à l’arc. De plus, cette méthode minimise la distorsion des pièces métalliques. Cela est crucial pour préserver l’intégrité structurelle et l’esthétique des véhicules.

Le spot welding est une technologie clé dans l’industrie automobile. Il permet de produire des véhicules sûrs, fiables et esthétiquement plaisants. Je partagerai des connaissances approfondies et des conseils pratiques pour maîtriser cette technique. Que vous soyez un professionnel de la carrosserie ou un passionné j’espère perfectionner vos connaissances en soudage.

Rapidité

Le soudage par points est extrêmement rapide. Cela en fait une technique de choix dans les environnements de production à grande échelle, comme l’industrie automobile. Chaque soudure ne prend que quelques millisecondes à quelques secondes, en fonction de l’épaisseur et du type de métal. Cette rapidité permet de réaliser des milliers de points de soudure par jour. Il augmente ainsi l’efficacité et la productivité des chaînes de montage.

Précision

La précision du spot welding est un autre atout majeur. Les machines de soudage possèdent des systèmes de contrôle sophistiqués. Ils régulent la pression et le courant électrique avec une grande exactitude. Cela permet de positionner les points de soudure exactement où ils sont nécessaires, assurant une alignement parfait des pièces. Cette précision est essentielle. Elle maintient les tolérances strictes requises dans la fabrication automobile. De petites erreurs ne doivent pas affecter la qualité et la sécurité des véhicules.

Qualité des soudures

La qualité des soudures par points est élevée. Cette méthode produit des soudures fortes et durables qui sont capables de supporter des charges importantes. La chaleur est localisée. Cela minimise la distorsion des pièces métalliques. Cela préserve l’intégrité structurelle de l’assemblage. De plus, les soudures par points sont esthétiquement discrètes. Cela est important pour les finitions visibles sur les carrosseries automobiles.

3. Intérêts économiques du spot welder.

Le soudage par points présente des intérêts économiques significatifs. Notamment en matière de réduction des coûts de main-d’œuvre et de matériaux. Voici un aperçu détaillé de ces avantages économiques :

Réduction des coûts de main-d’œuvre

- Automatisation du processus : Le soudage par points est facilement automatisable. Les robots de soudage peuvent effectuer des soudures précises et rapides sans nécessiter une intervention humaine constante. Cela réduit le besoin de main-d’œuvre qualifiée, diminuant ainsi les coûts salariaux.

- Efficacité accrue : La rapidité du soudage par points permet de réduire considérablement le temps nécessaire pour assembler les pièces métalliques. Cette efficacité se traduit par une productivité plus élevée. Elle permet de produire davantage de véhicules ou de composants en moins de temps. Cela réduit les coûts de production.

- Moins de formation nécessaire : Comparé à d’autres techniques de soudage, le soudage par points nécessite moins de formation. Les travailleurs peuvent être rapidement formés pour utiliser les machines de soudage par points. Cela réduit les coûts de formation.

Réduction des coûts de matériaux

- Absence de matériaux de remplissage : Contrairement à d’autres méthodes de soudage qui nécessitent des matériaux de remplissage (comme les baguettes ou les fils de soudage), le soudage par points ne nécessite aucun matériau supplémentaire. Cela réduit directement les coûts de matériaux.

- Moins de déchets : Le soudage par points génère très peu de déchets. La chaleur se concentre uniquement aux points de soudure. Cela minimise ainsi les pertes de matériau. Cette efficacité matière contribue à réduire les coûts associés aux déchets et au recyclage des matériaux excédentaires.

- Économie d’énergie : Les machines de soudage par points consomment relativement peu d’énergie comparé à certaines autres techniques de soudage. La consommation d’énergie plus faible se traduit par des coûts énergétiques réduits. Cela est particulièrement avantageux dans les grandes installations industrielles.

En intégrant le soudage par points dans les processus de fabrication, les entreprises peuvent réaliser des économies substantielles en main-d’œuvre et en matériaux. Cette méthode contribue à des cycles de production plus courts, une utilisation plus efficiente des ressources et une diminution des coûts opérationnels globaux. Dans un secteur comme l’industrie automobile, où les marges sont souvent serrées, ces économies peuvent améliorer significativement la rentabilité et la compétitivité des entreprises.

4. Avantages environnementaux du spot welder.

Le soudage par points présente plusieurs avantages environnementaux, notamment la réduction des émissions de fumée et de gaz polluants. Voici une analyse détaillée de ces bénéfices :

Réduction des émissions de fumée et de gaz polluants

- Absence de matériaux de remplissage : Contrairement à certaines techniques de soudage, comme le soudage à l’arc, le soudage par points ne nécessite pas de matériaux de remplissage tels que les baguettes ou les fils. Ces matériaux de remplissage peuvent générer des fumées et des gaz polluants lors de leur combustion. L’absence de ces matériaux dans le soudage par points réduit donc directement les émissions de fumée et de gaz nocifs.

- Procédé propre : Le soudage par points utilise principalement la chaleur générée par la résistance électrique pour fondre et joindre les métaux. Ce procédé génère peu de fumées et de particules, car il ne produit pas de flamme ouverte ni de combustion de matériaux supplémentaires. Par conséquent, l’air dans les environnements de travail reste plus propre, ce qui est bénéfique pour la santé des travailleurs et l’environnement.

- Émissions limitées de gaz : Le soudage par points produit moins de gaz polluants, tels que l’ozone et les oxydes d’azote, comparé à d’autres techniques de soudage qui utilisent des arcs électriques ou des combustibles. La réduction de ces émissions contribue à un impact environnemental moindre et améliore la qualité de l’air dans les installations industrielles.

Moins de consommation d’énergie

- Efficacité énergétique : Le soudage par points est un procédé hautement énergétique. La chaleur agit uniquement à l’interface des métaux à souder. Cette efficacité réduit la consommation d’énergie par rapport à d’autres méthodes de soudage plus énergivores, diminuant ainsi l’empreinte carbone des opérations de soudage.

Réduction des déchets métalliques

- Moins de déformations : La chaleur localisée du soudage par points minimise la déformation des pièces métalliques, ce qui réduit la nécessité de retravailler ou de remplacer des pièces endommagées. Cela se traduit par une réduction des déchets métalliques et une utilisation plus efficace des ressources.

- Optimisation des matériaux : En minimisant les pertes de matériaux et en générant peu de rebuts, le soudage par points permet une utilisation plus efficace des métaux, réduisant ainsi l’impact environnemental lié à l’extraction et à la production de nouveaux matériaux.

L’adoption du soudage par points dans les processus de fabrication contribue donc non seulement à des gains économiques mais aussi à des avantages environnementaux significatifs. La réduction des émissions de fumée et de gaz polluants, la moindre consommation d’énergie, et l’optimisation des matériaux sont autant de facteurs qui rendent ce procédé plus respectueux de l’environnement. En améliorant l’efficacité énergétique et en minimisant les déchets, le soudage par points aide les industries à réduire leur empreinte écologique tout en maintenant des standards élevés de production et de qualité.

5. Importance du soudage par points dans la carrosserie automobile.

Le soudage par points, ou spot welding, joue un rôle crucial dans la réparation de carrosserie automobile.

Voici les principales raisons pour lesquelles cette technique est si importante dans ce domaine :

Rétablissement de la structure d’origine

- Maintien de l’intégrité structurelle : Le spot welding est capable de recréer les soudures d’origine des véhicules, ce qui est essentiel pour maintenir l’intégrité structurelle. Les points de soudure ajoutés restaurent la solidité et la rigidité des panneaux de carrosserie, assurant la sécurité et la performance du véhicule après réparation.

Qualité de la réparation

- Soudures propres et discrètes : Le spot welding produit des soudures propres, précises et discrètes, ce qui est crucial pour les finitions de carrosserie. Cela permet de conserver l’esthétique du véhicule en minimisant les traces visibles de réparation.

- Moins de distorsion thermique : La chaleur générée par le spot welding se concentre uniquement à l’endroit de la soudure. Cela réduit la distorsion thermique des panneaux métalliques. Cette précision permet de préserver la forme et les dimensions d’origine des pièces, évitant les déformations et les ajustements supplémentaires.

Efficacité et rapidité

- Réparation rapide : Le spot welding permet de réaliser des soudures en quelques secondes, ce qui accélère le processus de réparation. Cette rapidité est particulièrement bénéfique dans les ateliers de carrosserie où le temps est un facteur crucial pour la rentabilité et la satisfaction des clients.

- Automatisation possible : Dans certains ateliers de carrosserie avancés, l’utilisation de spot welder utomatisés permet de standardiser et d’accélérer encore plus le processus de réparation, garantissant des résultats cohérents et de haute qualité.

Compatibilité avec les matériaux modernes

- Adaptabilité aux matériaux actuels : Les véhicules modernes utilisent une variété de matériaux, y compris des aciers haute résistance et des alliages d’aluminium. Un spot welder est compatible avec ces matériaux, permettant des réparations efficaces et appropriées pour les véhicules de dernière génération.

Coût et efficacité

- Réduction des coûts : En minimisant le besoin de matériaux de remplissage et en réduisant les temps de réparation, le spot welding contribue à réduire les coûts globaux de réparation. Cela permet aux ateliers de carrosserie de proposer des services de haute qualité à des prix compétitifs.

Normes de sécurité

- Conformité aux normes de sécurité : De nombreux constructeurs automobiles spécifient le soudage par points pour les réparations de carrosserie afin de respecter les normes de sécurité et de garantie des véhicules. Utiliser cette technique assure que les réparations sont conformes aux spécifications du fabricant, préservant ainsi la sécurité et la valeur du véhicule.

Le soudage par points est essentiel dans la réparation de carrosserie pour plusieurs raisons : il permet de maintenir l’intégrité structurelle et esthétique des véhicules, accélère les processus de réparation, réduit les coûts et assure la conformité aux normes de sécurité des fabricants. Grâce à sa précision, son efficacité et sa compatibilité avec les matériaux modernes, le soudage par points est une technique indispensable pour les ateliers de carrosserie cherchant à fournir des réparations de haute qualité et fiables.

4. Fonctionnement du spot welder.

Principe de fonctionnement d’un poste a soudage par points

Le spot welding, est un procédé de soudage par résistance électrique. Il s’utilise pour joindre des pièces métalliques fines en appliquant une pression et un courant électrique élevé à des points localisés. Voici une explication détaillée du principe de fonctionnement :

Les pièces métalliques doivent être nettoyées et alignées correctement. Il est essentiel que les surfaces soient propres pour assurer une bonne conductivité électrique et une soudure solide.

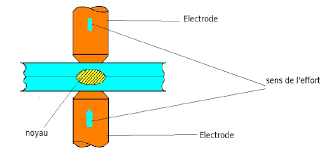

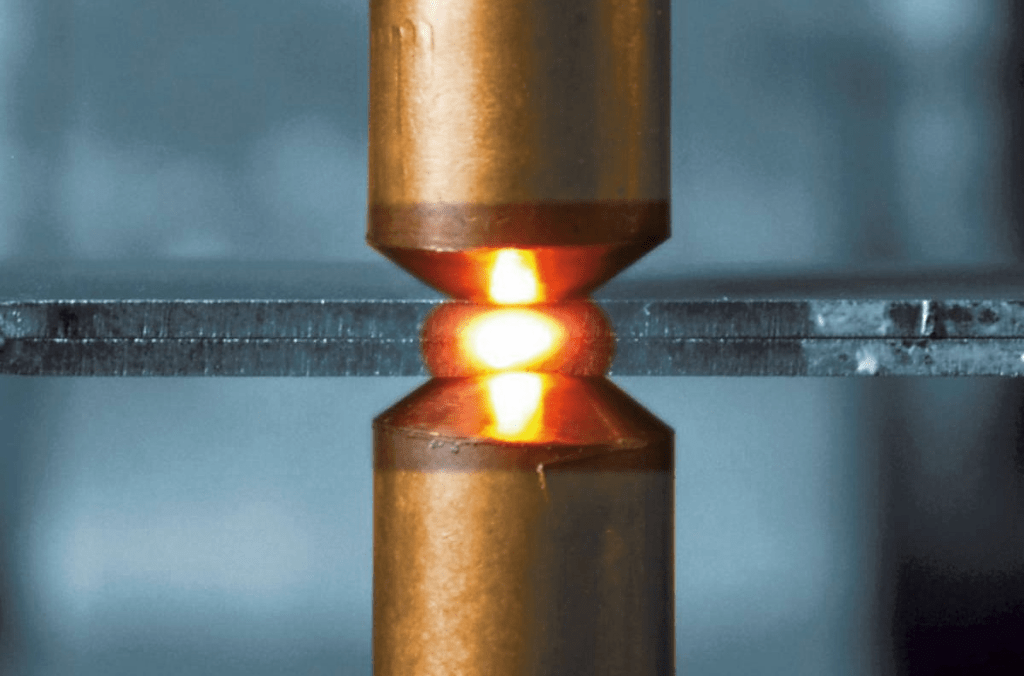

Les éléments métalliques superposées sont placées entre deux électrodes en cuivre, généralement de forme cylindrique. Les électrodes sont conçues pour concentrer la pression et le courant électrique sur une petite zone.

Un courant électrique de haute intensité s’applique brièvement à travers les électrodes. La résistance électrique à l’interface des pièces métalliques génère une chaleur intense qui fait fondre localement le métal à l’interface des pièces.

La chaleur générée par la résistance électrique fait fondre les surfaces métalliques en contact, créant un noyau de fusion. La pression exercée par les électrodes maintient les pièces en place pendant que le métal fondu se solidifie, formant une soudure solide et durable.

Une fois que le métal fondu s’est solidifié et que la soudure s’est formée, le courant électrique est coupé. Les électrodes sont retirées et laissent un point de soudure robuste.

Schéma de fonctionnement

Voici une description schématique de l’opération de soudage par points :

Électrodes : Représentées par les barres cylindriques en cuivre en haut et en bas.

Pièces métalliques : Deux feuilles métalliques superposées entre les électrodes.

Point de soudure : Zone de fusion où les pièces métalliques sont jointes.

Le soudage par points est une technique efficace et fiable pour assembler des pièces métalliques, particulièrement dans des environnements de production à grande échelle comme l’industrie automobile.

5. Différents composants du spot welder.

Le soudage par points, ou spot welder implique plusieurs composants clés. Chaque élément joue un rôle essentiel dans le processus de soudure. Voici un aperçu détaillé des différents composants d’un spot welder et de leur rôle spécifique :

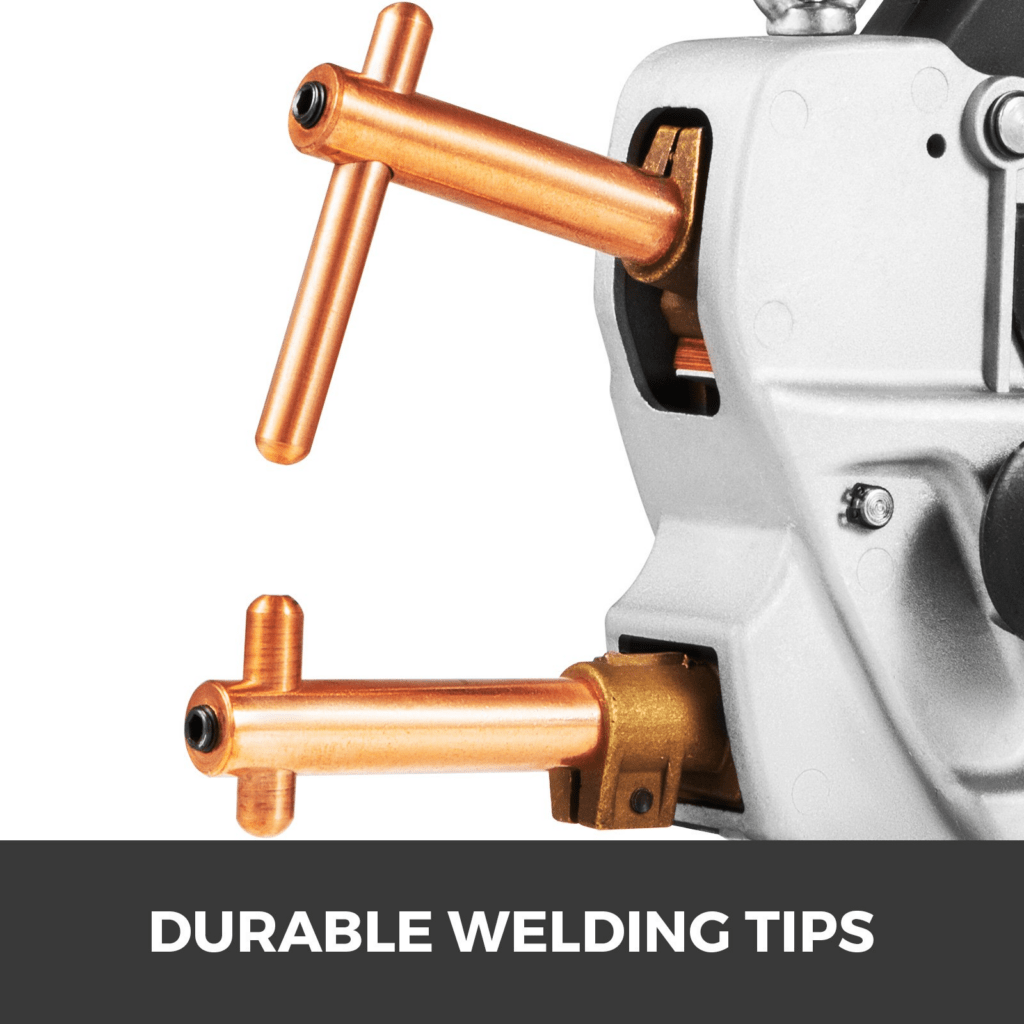

1. Électrodes

Les électrodes sont des composants cruciaux dans le spot welding. Elles sont généralement fabriquées en cuivre ou en alliages de cuivre en raison de leur haute conductivité électrique et thermique.

- Rôle :

- Transmettre le courant électrique aux pièces à souder.

- Appliquer la pression nécessaire pour maintenir les pièces en contact pendant le soudage.

- Conduire la chaleur générée par la résistance électrique pour fondre le métal à l’interface des pièces.

2. Transformateur

Le transformateur est responsable de convertir l’alimentation électrique de basse tension et haute intensité nécessaire pour le processus de soudage.

- Rôle :

- Réduire la tension élevée de l’alimentation secteur à une tension plus basse.

- Augmenter l’intensité du courant pour fournir l’énergie nécessaire à la soudure par résistance.

3. Contrôleur

Le contrôleur est un dispositif électronique qui régule les paramètres de soudage, tels que le courant, le temps de soudage et la pression appliquée par les électrodes.

- Rôle :

- Réguler la durée du passage du courant pour chaque point de soudure.

- Ajuster l’intensité du courant en fonction des caractéristiques des matériaux à souder.

- Contrôler la pression appliquée par les électrodes pour assurer une soudure uniforme et de qualité.

4. Bras de soudage

Les bras de soudage sont les composants mécaniques qui supportent les électrodes et appliquent la pression nécessaire sur les pièces à souder. Ils peuvent être fixes ou mobiles, selon le type de machine.

- Rôle :

- Supporter et positionner les électrodes correctement sur les pièces à souder.

- Appliquer et maintenir une pression constante pendant le processus de soudage.

5. Circuit de refroidissement

Le circuit de refroidissement est souvent intégré dans les machines de soudage par points pour dissiper la chaleur générée pendant le processus de soudage.

- Rôle :

- Refroidir les électrodes pour éviter leur surchauffe et prolonger leur durée de vie.

- Maintenir une température de fonctionnement stable pour assurer la qualité des soudures.

6. Système de commande pneumatique ou hydraulique

Ce système est utilisé pour appliquer et contrôler la pression exercée par les électrodes sur les pièces à souder.

- Rôle :

- Fournir la force nécessaire pour presser les électrodes contre les pièces métalliques.

- Contrôler la pression de manière précise pour éviter les déformations des pièces et garantir des soudures de haute qualité.

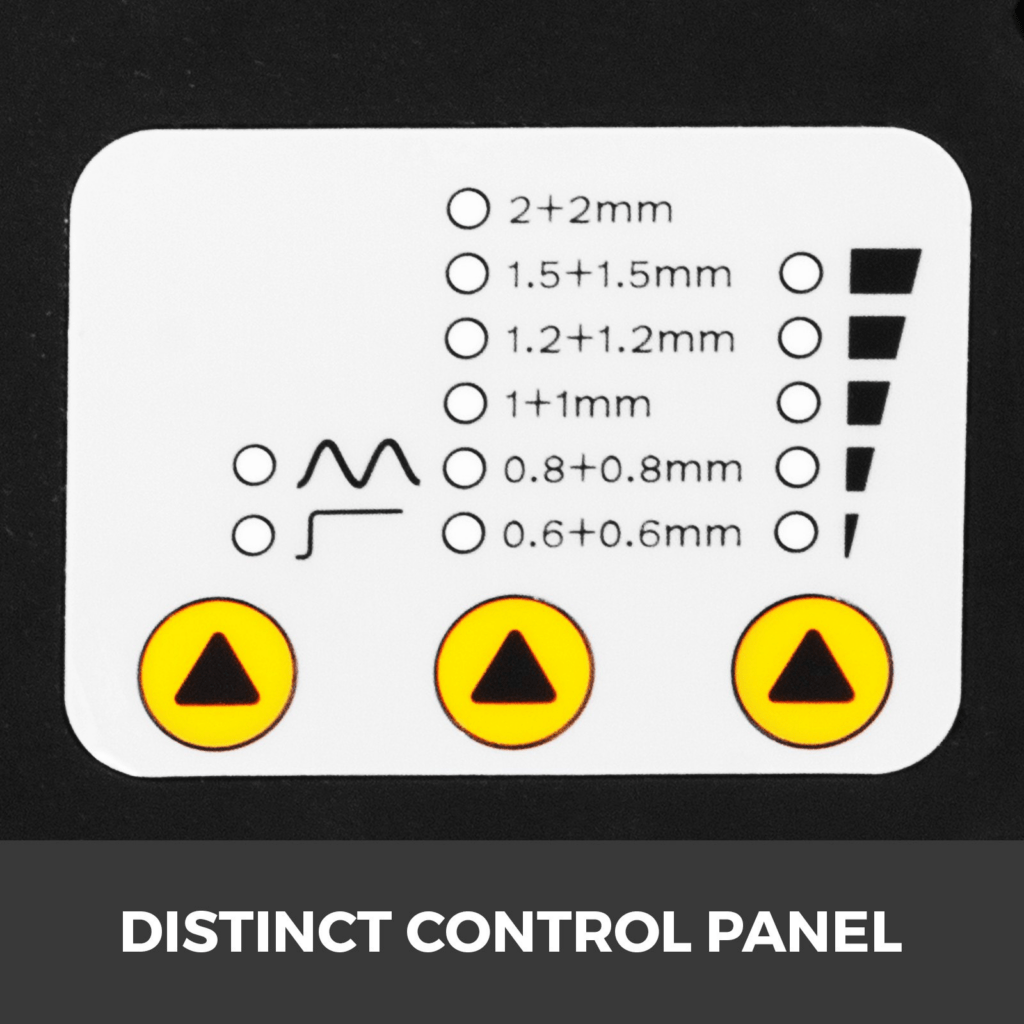

7. Interface utilisateur

L’interface utilisateur comprend les commandes et les affichages permettant à l’opérateur de configurer et de surveiller le processus de soudage.

- Rôle :

- Permettre à l’opérateur de régler les paramètres de soudage (intensité du courant, temps de soudage, pression).

- Afficher les informations en temps réel sur l’état de la machine et les performances de soudage.

8. Alimentation électrique

L’alimentation électrique fournit l’énergie nécessaire pour le fonctionnement de l’ensemble du système de spot welding.

- Rôle :

- Alimenter le transformateur pour générer le courant de soudage.

- Fournir l’énergie nécessaire pour les systèmes de commande et de refroidissement.

Chaque composant d’un spot welder joue donc un rôle essentiel pour assurer une soudure efficace, précise et de haute qualité.

Les électrodes transmettent le courant et appliquent la pression, le transformateur convertit l’alimentation électrique, le contrôleur régule les paramètres de soudage, et les bras de soudage positionnent et pressent les électrodes.

Le circuit de refroidissement maintient les températures appropriées, et le système de commande pneumatique ou hydraulique gère la pression exercée.

Ensemble, ces composants travaillent en synergie pour réaliser des soudures robustes et fiables, essentielles dans des applications industrielles telles que la fabrication automobile.

6. Différentes variables de spot welder.

Dans le spot welding, l’utilisateur peut contrôler plusieurs variables essentielles pour garantir des soudures de haute qualité et adaptées aux spécificités des matériaux et des pièces à assembler. Les principales variables contrôlables sont la puissance, la durée et la pression.

Voici une explication détaillée de chacune de ces variables et de leur importance :

1. Puissance (Courant de soudage)

- Définition : La puissance, souvent mesurée en ampères, correspond au courant électrique fourni à travers les électrodes pour générer la chaleur nécessaire à la soudure.

- Importance :

- Génération de chaleur : Un courant plus élevé génère plus de chaleur, ce qui est nécessaire pour fondre le métal aux points de contact.

- Adaptation aux matériaux : Différents matériaux et épaisseurs de métal nécessitent des niveaux de courant spécifiques. Par exemple, les aciers inoxydables peuvent nécessiter un courant plus élevé que les aciers doux.

- Contrôle : L’utilisateur peut ajuster le courant en fonction des caractéristiques des matériaux et des exigences de la soudure pour éviter une surchauffe ou une soudure insuffisante.

2. Durée (Temps de soudage)

- Définition : La durée, souvent mesurée en millisecondes ou en secondes, correspond au temps pendant lequel le courant électrique est appliqué à travers les électrodes.

- Importance :

- Fusion appropriée : Une durée de soudage adéquate assure que le métal à l’interface fond suffisamment pour former une soudure solide.

- Précision : Un temps de soudage trop long peut entraîner une surchauffe et une distorsion des pièces, tandis qu’un temps trop court peut entraîner une soudure faible.

- Contrôle : L’utilisateur règle la durée de soudage en fonction de l’épaisseur du métal et des propriétés thermiques des matériaux.

3. Pression (Force appliquée par les électrodes)

- Définition : La pression, mesurée en Newtons ou en Pascals, correspond à la force appliquée par les électrodes pour maintenir les pièces métalliques en contact pendant le soudage.

- Importance :

- Contact intime : Une pression suffisante assure un contact intime entre les pièces à souder, réduisant la résistance électrique à l’interface et facilitant la formation d’une soudure solide.

- Prévention des défauts : Une pression trop élevée peut déformer les pièces, tandis qu’une pression insuffisante peut entraîner des soudures faibles ou incomplètes.

- Contrôle : L’utilisateur ajuste la pression en fonction des propriétés mécaniques des matériaux et de la géométrie des pièces à souder.

4. Relation entre les variables

- Interaction : Ces variables sont interconnectées. Par exemple, augmenter le courant nécessite souvent un ajustement de la durée et de la pression pour éviter des défauts de soudure.

- Optimisation : Pour obtenir une soudure de qualité, il est essentiel de trouver un équilibre optimal entre la puissance, la durée et la pression. Des réglages précis et des tests sont généralement nécessaires pour déterminer les paramètres idéaux pour une application donnée.

Le contrôle précis de la puissance, de la durée et de la pression est crucial dans le soudage par points pour assurer des soudures robustes et de haute qualité. Ces variables permettent à l’utilisateur d’adapter le processus aux spécificités des matériaux et des pièces à assembler, garantissant ainsi des résultats optimaux et fiables. Une compréhension approfondie et une gestion précise de ces paramètres sont essentielles pour le succès des opérations de soudage par points dans des applications industrielles variées.

7. Applications du spot welder

Le soudage par points (spot welding) est largement utilisé dans l’industrie automobile en raison de sa rapidité, de sa précision et de sa capacité à créer des soudures solides et durables.

Voici les applications les plus courantes de cette technique dans ce secteur :

1. Réparation des tôles

Réparation de carrosserie : Le soudage par points est couramment utilisé pour réparer les panneaux de carrosserie endommagés. Il permet de remplacer des sections de tôle sans affecter les zones environnantes grâce à la chaleur localisée générée par le procédé.

Alignement et fixation : Les tôles sont souvent alignées et temporairement fixées par des points de soudure avant d’être soudées en permanence. Cela assure un alignement précis et une fixation temporaire robuste.

2. Renforcement des structures

Renforcement de cadres : Le soudage par points est essentiel pour renforcer les cadres de véhicules, notamment les parties structurelles comme les montants de portes, les longerons et les traverses. Ces soudures assurent la rigidité et la robustesse des structures.

Barres anti-intrusion : Les barres anti-intrusion dans les portes des voitures, qui augmentent la sécurité en cas de collision latérale, sont souvent fixées par soudage par points pour garantir une adhérence solide et fiable.

3. Assemblage des pièces

Assemblage de sous-composants : De nombreuses sous-structures automobiles, telles que les sièges, les réservoirs de carburant, et les tableaux de bord, sont assemblées en utilisant le soudage par points. Cela inclut la fixation de supports, de renforts et d’autres composants structurels.

Panneaux de carrosserie : Les grands panneaux de carrosserie, comme les toits, les capots et les portes, sont souvent assemblés à l’aide de cette technique. Le soudage par points permet d’assembler ces panneaux de manière rapide et précise tout en maintenant une finition propre.

Châssis et sous-cadres : Le châssis du véhicule et les sous-cadres, qui supportent le moteur et d’autres composants essentiels, sont souvent assemblés en utilisant le soudage par points. Cela assure une forte intégrité structurelle et la capacité de supporter des charges importantes.

4. Construction des caisses de véhicules

Assemblage de la caisse : La caisse du véhicule (ou carrosserie autoportante) est souvent constituée de nombreux panneaux soudés ensemble par points. Cela inclut le toit, les portes, le plancher, et les panneaux latéraux, tous fixés pour créer une structure unifiée et résistante.

Assemblage de pièces externes : Des composants externes comme les ailes, les capots et les hayons sont souvent soudés par points pour garantir qu’ils restent solidement en place et alignés avec précision avec le reste de la carrosserie.

5. Fixation d’accessoires et de composants internes

Systèmes de fixation : Les systèmes de fixation internes, comme les supports de tableau de bord, les renforts de siège et les fixations de ceinture de sécurité, sont souvent soudés par points. Cela permet de garantir que ces composants critiques restent sécurisés en cas de collision.

Assemblage des structures de sièges : Les cadres de sièges automobiles sont assemblés par soudage par points pour assurer une robustesse et une durabilité maximales. Cela inclut la fixation des rails, des supports et des mécanismes de réglage.

Le soudage par points est une technique indispensable dans l’industrie automobile pour ses multiples applications. Qu’il s’agisse de réparer des tôles, de renforcer des structures, ou d’assembler des pièces, cette méthode permet de créer des soudures solides, précises et esthétiques. Son utilisation dans l’assemblage de panneaux de carrosserie, le renforcement de châssis, et la fixation de composants internes et externes illustre son rôle crucial dans la fabrication et la réparation des véhicules modernes. Grâce à sa rapidité, sa précision et sa capacité à produire des soudures de haute qualité, le soudage par points reste un pilier de l’industrie automobile.

8. Autres applications du spot welder.

Le soudage par points (spot welding) est une technique polyvalente et adaptable, utilisée non seulement dans l’industrie automobile, mais également dans divers autres secteurs. Voici une exploration de ses applications potentielles dans la fabrication de tôlerie, l’électroménager, l’aéronautique et d’autres domaines, ainsi que sa polyvalence en termes de matériaux et d’épaisseurs.

Applications dans d’autres domaines

Assemblage de structures métalliques : Le soudage par points est utilisé pour assembler des structures métalliques légères et moyennes, telles que des cadres, des supports et des boîtiers en tôle.

Fabrication de meubles en métal : Les meubles en métal, comme les armoires, les étagères et les chaises, sont souvent assemblés à l’aide de cette technique pour garantir des jonctions solides et discrètes.

Industrie du bâtiment : Dans la construction, le soudage par points est employé pour assembler des composants tels que les cadres de portes, les fenêtres et les systèmes de ventilation.

Appareils ménagers

Le soudage par points est couramment utilisé pour assembler des appareils ménagers tels que les réfrigérateurs, les machines à laver et les fours. Cette technique permet de fixer des pièces en tôle fine avec une grande précision.

Électronique grand public : Les boîtiers métalliques pour télévisions, ordinateurs et autres équipements électroniques sont souvent soudés par points pour assurer une fabrication rapide et fiable.

Assemblage de cellules d’avion

Dans l’aéronautique, le soudage par points est utilisé pour assembler des parties de la cellule de l’avion, telles que les panneaux de fuselage et les sections de voilure. Cette méthode permet de créer des soudures légères et solides.

Réparation de composants d’avion : Le soudage par points est également utilisé pour la réparation et la maintenance des avions, permettant de fixer rapidement des pièces endommagées ou usées.

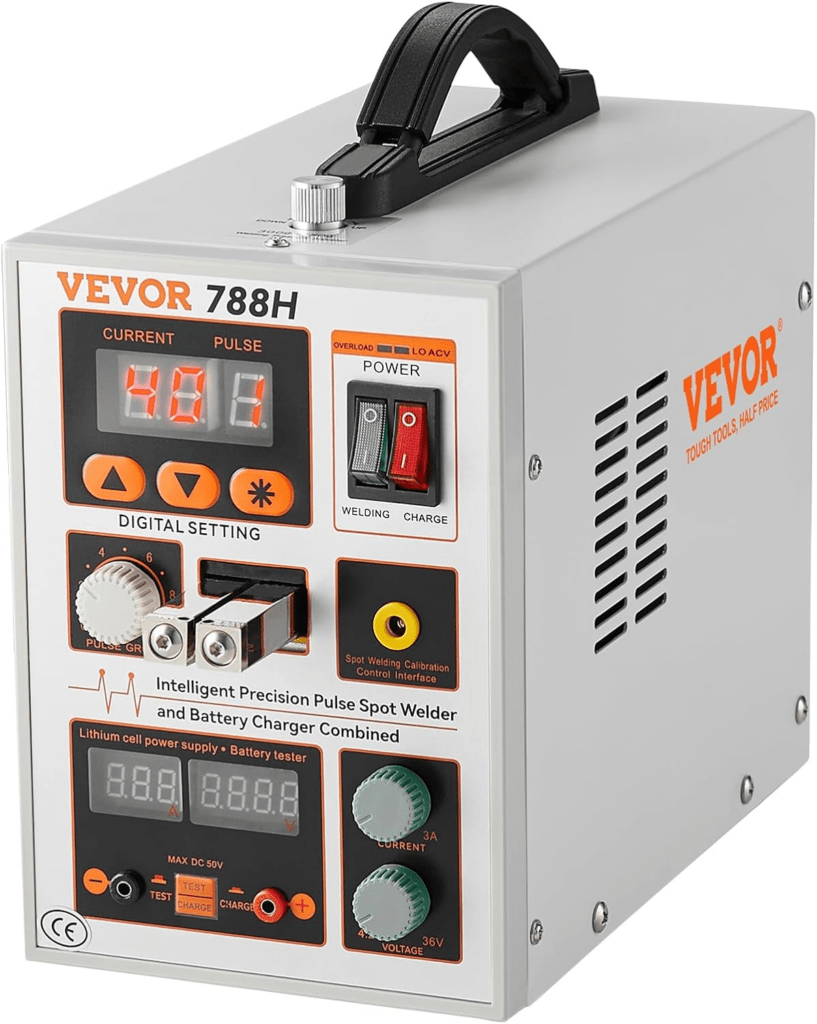

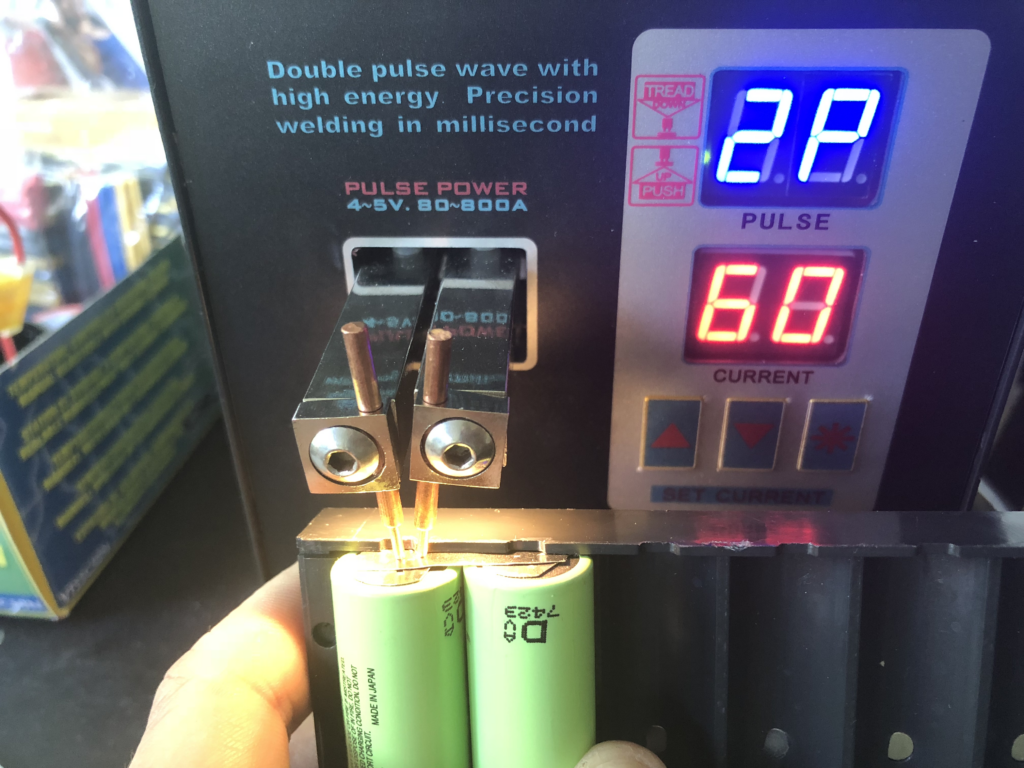

Fabrication de batteries

Les cellules de batteries, en particulier les batteries lithium-ion pour véhicules électriques et appareils électroniques, sont souvent soudées par points pour connecter les languettes de métal.

Équipement médical : Les dispositifs médicaux, tels que les lits d’hôpitaux, les chariots et les boîtiers d’appareils médicaux, utilisent le soudage par points pour des assemblages précis et stériles.

Le spot welder est capable de souder divers matériaux, ce qui le rend extrêmement polyvalent :

Acier :

Couramment utilisé pour souder des tôles d’acier doux, inoxydable, et des aciers à haute résistance.

Aluminium : Utilisé pour souder des alliages d’aluminium, bien que des ajustements de paramètres (comme le courant et la durée) soient nécessaires en raison de la conductivité thermique élevée de l’aluminium.

Cuivre : Souder des alliages de cuivre nécessite une gestion précise du courant et de la pression pour éviter la surchauffe.

Nickel et autres alliages : Le soudage par points est également adapté à des alliages spécifiques, couramment utilisés dans l’aéronautique et les applications industrielles spécialisées.

Adaptabilité à diverses épaisseurs

Le spot welder peut être ajusté pour souder des matériaux de différentes épaisseurs :

Tôles fines :

Le soudage par points est particulièrement efficace pour souder des tôles fines (jusqu’à environ 3 mm d’épaisseur) grâce à sa capacité à générer de la chaleur localisée et à appliquer une pression précise.

Matériaux plus épais : Bien que moins courants, des machines de soudage par points puissantes peuvent être utilisées pour souder des matériaux plus épais, en ajustant le courant et la durée de soudage pour assurer une fusion adéquate.

Tôles de carrosserie : Stud welder

Le soudage par points est une technique extrêmement polyvalente et adaptable, utilisée dans une variété de secteurs allant de l’industrie automobile à la fabrication de tôlerie, l’électroménager et l’aéronautique. Sa capacité à souder une large gamme de matériaux, y compris l’acier, l’aluminium, le cuivre et divers alliages, ainsi que des épaisseurs variées, en fait une méthode de soudage très flexible et efficace. Cette polyvalence permet de réaliser des assemblages robustes et précis, répondant aux exigences strictes de nombreuses applications industrielles et commerciales.

9. Choisir un spot welder

Conseils pour choisir un spot welder adapté à vos besoins, en tenant compte de facteurs tels que le budget, les applications prévues et les caractéristiques techniques.

Choisir le spot welder adapté à vos besoins implique de prendre en compte plusieurs facteurs, y compris le budget, les applications prévues, et les caractéristiques techniques spécifiques. Voici quelques conseils pour vous guider dans ce processus :

1. Définir les besoins et les applications prévues

- Type de matériaux : Identifiez les types de matériaux que vous allez souder (acier, aluminium, cuivre, etc.). Certains spot welders sont mieux adaptés à certains matériaux en raison de leur conductivité et de leur résistance.

- Épaisseur des matériaux : Déterminez l’épaisseur des matériaux que vous allez souder. Assurez-vous que la machine peut générer suffisamment de courant pour souder efficacement les épaisseurs prévues.

- Volume de production : Si vous prévoyez de souder en grande quantité, une machine industrielle plus robuste et rapide sera nécessaire. Pour des besoins plus occasionnels, une machine plus simple et moins coûteuse peut suffire.

2. Budget

- Coût initial : Comparez les coûts initiaux des différentes machines. Les machines industrielles plus sophistiquées seront plus chères, mais peuvent offrir des fonctionnalités avancées qui justifient l’investissement.

- Coûts de maintenance : Considérez les coûts de maintenance et de remplacement des pièces (comme les électrodes) pour chaque machine. Une machine moins chère peut avoir des coûts de maintenance plus élevés à long terme.

- Efficacité énergétique : Recherchez des machines qui sont économes en énergie pour réduire les coûts d’exploitation.

3. Caractéristiques techniques

- Puissance et capacité de courant : Assurez-vous que la machine peut fournir le courant nécessaire pour les matériaux et les épaisseurs que vous allez souder. Une machine avec un transformateur puissant est souvent nécessaire pour des matériaux épais ou résistants.

- Contrôle de la pression : Recherchez des machines avec un contrôle précis de la pression pour garantir des soudures de haute qualité, surtout pour des matériaux fins ou des applications nécessitant une précision élevée.

- Temps de soudage : Vérifiez que la machine permet un réglage précis du temps de soudage, essentiel pour ajuster la durée du courant en fonction des matériaux utilisés.

4. Ergonomie et facilité d’utilisation

- Interface utilisateur : Choisissez une machine avec une interface utilisateur intuitive et facile à utiliser. Des commandes claires et un affichage numérique peuvent simplifier le réglage des paramètres.

- Mobilité et taille : Si vous avez des contraintes d’espace ou si vous devez déplacer fréquemment la machine, optez pour une machine compacte et mobile.

5. Fiabilité et durabilité

- Marque et réputation : Recherchez des marques reconnues pour leur fiabilité et leur service après-vente. Les avis des utilisateurs et les recommandations professionnelles peuvent être très utiles.

- Garantie et support technique : Vérifiez les conditions de garantie et la disponibilité du support technique. Une bonne couverture de garantie et un support réactif peuvent être cruciaux en cas de problèmes.

6. Caractéristiques supplémentaires

- Systèmes de refroidissement : Un bon système de refroidissement peut prolonger la durée de vie des électrodes et de la machine, surtout pour des cycles de production intensifs.

- Flexibilité des électrodes : La possibilité de changer facilement les électrodes pour différentes applications peut être un avantage significatif.

- Automatisation et intégration : Pour des besoins industriels avancés, considérez des machines compatibles avec des systèmes automatisés ou intégrables dans des lignes de production robotisées.

Choisir le spot welder adapté à vos besoins nécessite une évaluation minutieuse de vos applications prévues, de votre budget, et des caractéristiques techniques des machines disponibles. En tenant compte de ces facteurs, vous pouvez sélectionner une machine qui offre la meilleure combinaison de performance, de fiabilité, et de coût, tout en répondant spécifiquement à vos exigences de soudage. Recherchez des machines de marques reconnues, lisez les avis des utilisateurs et consultez des experts pour vous assurer de faire le choix le plus judicieux.

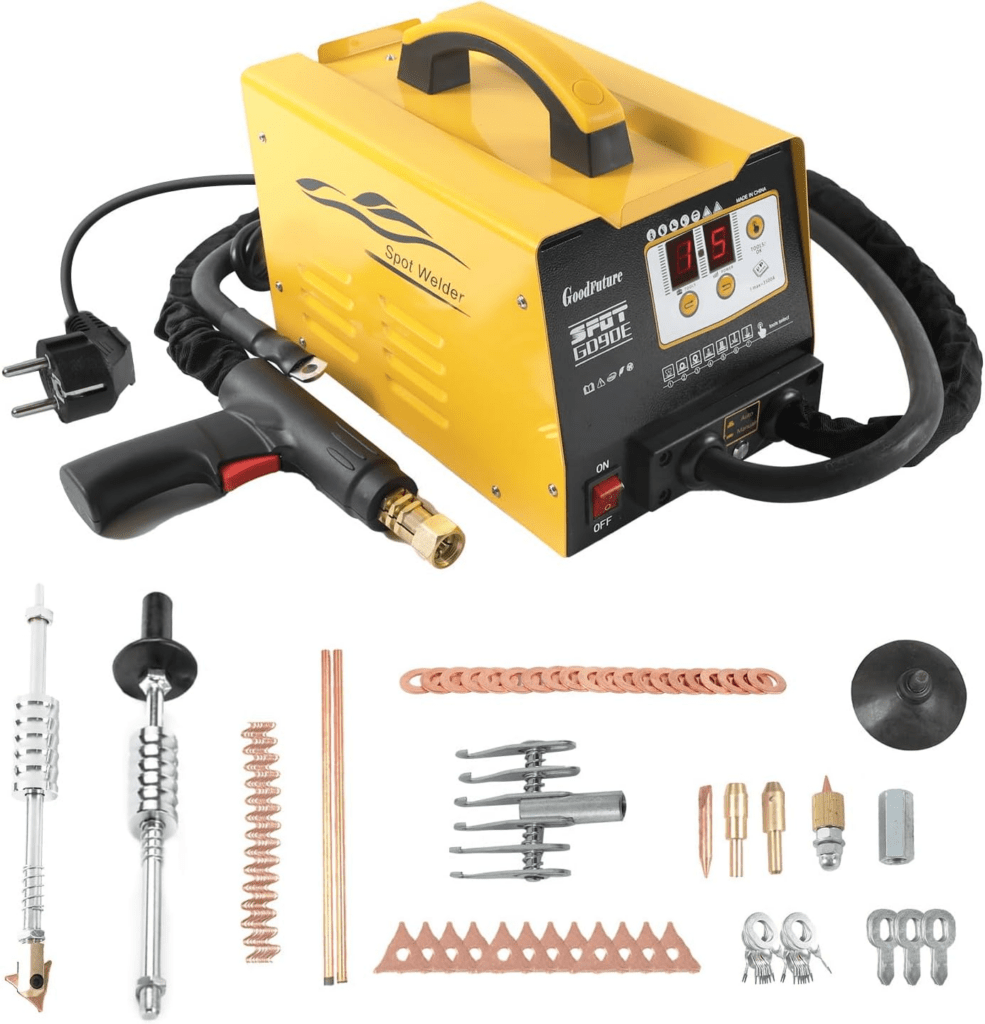

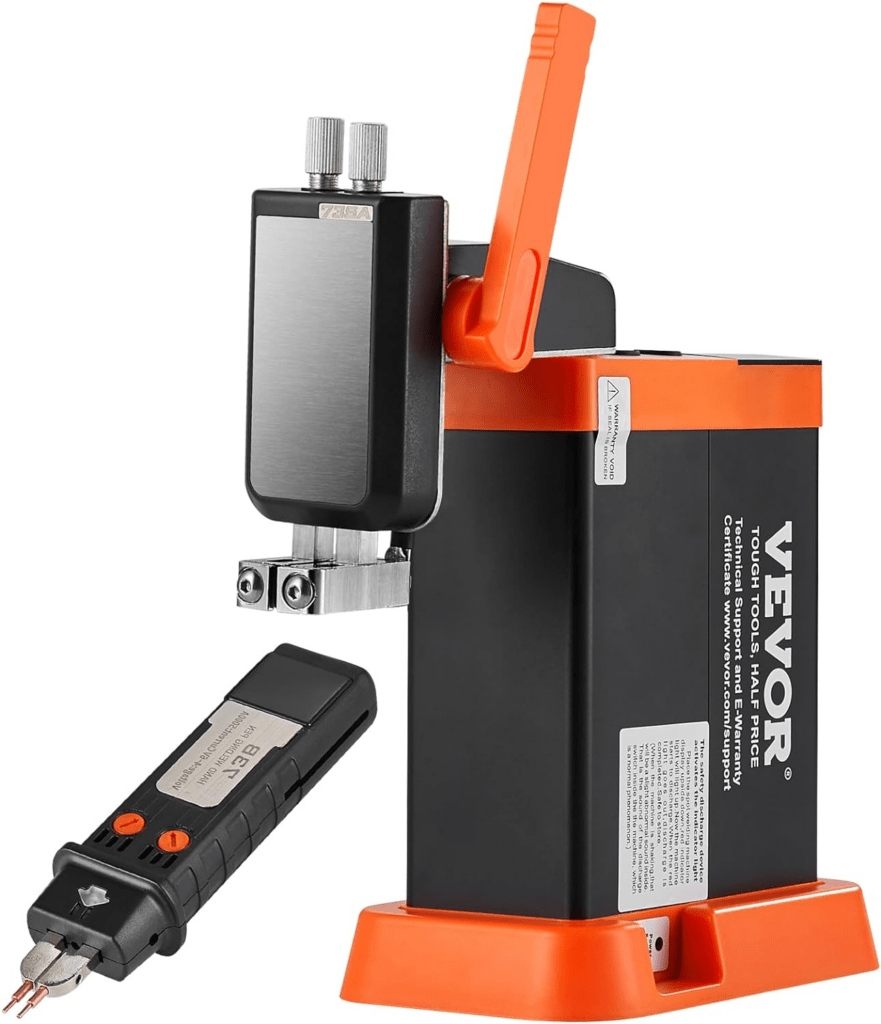

Différents types de spot welder disponibles sur le marché, tels que les modèles portables, les modèles stationnaires et les modèles robotisés.

Sur le marché, il existe différents types de spot welders conçus pour répondre à une variété de besoins et d’applications. Voici une vue d’ensemble des principaux types de spot welders disponibles :

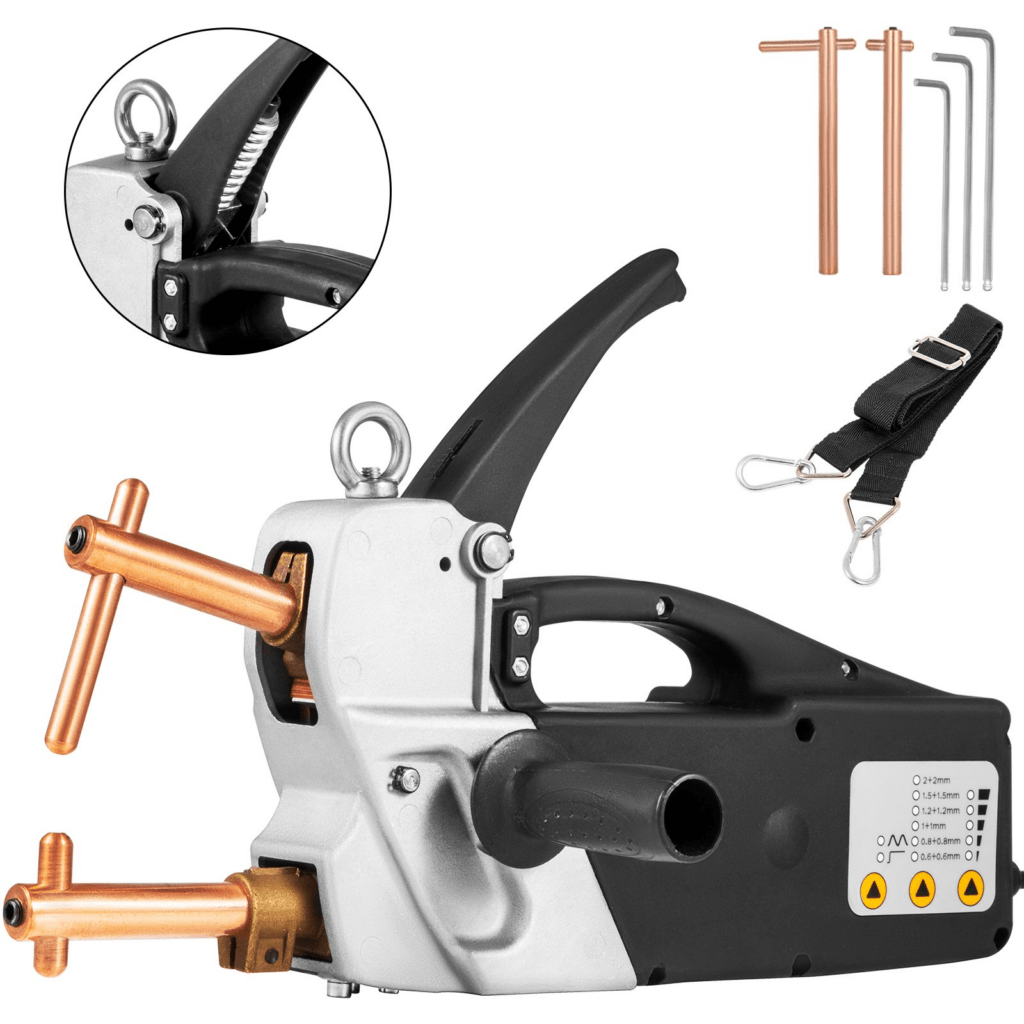

1. Spot Welders Portables

Les spot welders portables sont compacts, légers et souvent alimentés par une source d’énergie portable telle que des batteries ou une alimentation électrique standard. Ils offrent une grande mobilité et sont généralement utilisés pour des travaux de soudage sur site ou dans des espaces restreints.

Applications : Réparations automobiles sur le terrain, assemblage de tôlerie légère, travaux de maintenance et réparation.

2. Spot Welders Stationnaires

Les spot welders stationnaires sont des machines plus grandes et plus robustes conçues pour être installées de manière permanente dans un atelier ou une ligne de production. Ils offrent une puissance et une capacité de soudage plus importantes que les modèles portables.

Emplois : Lignes de production industrielles, ateliers de carrosserie automobile, fabrication de tôlerie, assemblage de structures métalliques.

3. Spot Welders Robotisés

Les spot welders robotisés sont intégrés à des robots industriels programmables pour automatiser le processus de soudage. Ces systèmes offrent une grande précision, une répétabilité élevée et une productivité accrue, en particulier pour des applications de soudage à haute cadence.

Applications : Lignes de production automatisées, fabrication automobile, aéronautique, industrie électronique.

4. Spot Welders à Commande Manuelle

Les spot welders à commande manuelle sont des machines qui nécessitent une intervention directe de l’opérateur pour placer les électrodes et déclencher le processus de soudage. Ils sont souvent utilisés pour des opérations de soudage simples et peu volumineuses.

Emplois : Ateliers de réparation automobile, travaux de maintenance, fabrication artisanale.

5. Spot Welders à Commande Automatique

Les spot welders à commande automatique sont équipés de systèmes de contrôle programmables qui automatisent le processus de soudage, y compris le positionnement des électrodes, le réglage des paramètres de soudage et le déclenchement du cycle de soudage.

Applications : Lignes de production automatisées, fabrication industrielle, assemblage de pièces en série.

6. Spot Welders à Résistance Moyenne et Haute Fréquence

Les spot welders à résistance moyenne et haute fréquence utilisent respectivement des courants de soudage de moyenne et haute fréquence pour réaliser des soudures. Ces machines offrent des avantages spécifiques en termes de vitesse de soudage, de qualité des soudures et de contrôle thermique.

Applications : Soudage de matériaux spécifiques, applications nécessitant une haute productivité, assemblage de pièces délicates.

Le choix du type de spot welder dépendra des besoins spécifiques de votre application, de votre budget, de la mobilité requise et du niveau d’automatisation souhaité. Que ce soit pour des travaux de réparation automobile sur site, des opérations de soudage industrielle automatisées ou des travaux de précision dans un atelier artisanal, il existe un spot welder adapté à chaque situation.

Marques et modèles spécifiques de spot welder industriels en fonction de leur réputation et de leurs performances.

Il existe plusieurs marques et modèles de spot welders réputés sur le marché, offrant une gamme de performances et de fonctionnalités pour répondre à divers besoins en soudage. Voici quelques-unes des marques les plus renommées et certains de leurs modèles les plus appréciés :

1. Miller Electric

Miller Electric est réputé pour ses machines de soudage de haute qualité, offrant une combinaison de performances, de fiabilité et d’innovation.

- Modèles populaires :

- Miller Spot Welders Series : Cette série comprend une gamme de modèles, y compris le Miller LMSW-52T et le Miller LMSW-52, offrant une polyvalence et une fiabilité accrues pour les applications de soudage par points.

2. Lincoln Electric

Lincoln Electric est une autre marque de renom, proposant une large gamme de machines de soudage adaptées à différents besoins industriels.

- Modèles populaires :

- Lincoln Electric Power MIG 210 MP : Bien que principalement un poste à souder MIG, il peut également effectuer des soudures par points avec des électrodes spéciales, offrant ainsi une polyvalence pour une variété d’applications de soudage.

- Lincoln Electric Power Wave S350 : Ce modèle offre des performances avancées pour le soudage par points et est souvent utilisé dans des environnements industriels exigeants.

3. Pro Spot International

Pro Spot International est spécialisé dans les équipements de soudage et de réparation automobile, offrant des solutions haut de gamme pour les ateliers de carrosserie.

- Modèles populaires :

- Pro Spot i4s : Ce spot welder est conçu spécifiquement pour les réparations de carrosserie automobile, offrant une haute précision, une polyvalence de soudage et une facilité d’utilisation.

4. Sunstone Welders

Sunstone Welders propose une variété de spot welders de haute qualité, notamment des modèles portables et des systèmes de soudage automatisés.

- Modèles populaires :

- Sunstone CD Welders Series : Cette série comprend une gamme de spot welders à décharge de condensateur, offrant une grande précision et une puissance de soudage élevée pour une variété d’applications industrielles.

5. Stryker

Stryker est spécialisé dans les équipements de soudage et de réparation de carrosserie, offrant des solutions robustes et fiables pour l’industrie de la réparation automobile.

- Modèles populaires :

- Stryker Cheetah Xi : Ce spot welder est conçu pour offrir des performances élevées et une grande facilité d’utilisation pour les réparations de carrosserie automobile.

6. HBS Stud Welding

HBS Stud Welding est spécialisé dans les équipements de soudage par points et de soudage par goujons, offrant des solutions de haute qualité pour une variété d’applications industrielles.

- Modèles populaires :

- HBS S30i : Ce spot welder offre une grande précision et une puissance de soudage élevée pour une variété d’applications de soudage par points.

Ces marques et modèles représentent certains des spot welders les plus renommés sur le marché, offrant une combinaison de performances, de fiabilité et de fonctionnalités pour répondre à divers besoins en soudage. Avant de faire un choix, il est recommandé de comparer les spécifications techniques, les fonctionnalités et les avis des utilisateurs pour trouver le spot welder qui convient le mieux à vos besoins spécifiques.

10. Sécurité et maintenance du spot welding

Questions de sécurité liées à la pratique du spot welding telles que les risques de brûlures, d’électrocution et d’inhalation de fumées.

L’utilisation du spot welder comporte certains risques pour la sécurité, et il est essentiel de prendre des précautions appropriées pour minimiser ces dangers. Voici quelques-unes des questions de sécurité les plus courantes liées à l’utilisation du spot welder, ainsi que des mesures pour les prévenir :

1. Risques de brûlures

Causes : Les électrodes et les pièces métalliques peuvent devenir extrêmement chaudes pendant le processus de soudage, ce qui peut entraîner des brûlures si elles sont touchées accidentellement.

Prévention :

Utilisez des gants isolants et des vêtements de protection appropriés pour protéger la peau contre les brûlures.

Évitez de toucher les électrodes et les pièces métalliques pendant et après le processus de soudage jusqu’à ce qu’ils aient refroidi.

2. Risques d’électrocution

Causes : Le spot welder utilise une haute tension électrique pour générer la chaleur nécessaire au processus de soudage, ce qui présente un risque d’électrocution si les précautions appropriées ne sont pas prises.

Prévention :

Assurez-vous que la machine est correctement mise à la terre pour éviter les chocs électriques.

Évitez de toucher les parties métalliques de la machine pendant qu’elle est sous tension.

Utilisez des outils et des équipements électriques en bon état et conformes aux normes de sécurité.

3. Risques d’inhalation de fumées

Causes : Le soudage par points peut produire des fumées et des vapeurs toxiques lors de la fusion des métaux, ce qui peut être nocif s’il est inhalé.

Prévention :

Travailler dans un espace bien ventilé pour évacuer les fumées et les vapeurs toxiques.

Utilisez un masque respiratoire approprié, en particulier lors du soudage de matériaux revêtus ou galvanisés.

Évitez de respirer directement les fumées en travaillant dans une zone où l’extraction de fumées est activée.

4. Risques de blessures liées à l’équipement

Causes : Les électrodes mobiles et les pièces en mouvement de la machine peuvent présenter un risque de blessures si elles entrent en contact avec les mains ou d’autres parties du corps.

Prévention :

Assurez-vous que les protections appropriées, telles que les capots de protection, sont en place pendant le fonctionnement de la machine.

Ne touchez pas les parties mobiles de la machine pendant qu’elle est en marche et éteignez-la avant d’effectuer toute opération de maintenance ou de réglage.

5. Risques d’incendie

Causes : Les étincelles générées pendant le processus de soudage peuvent provoquer un incendie s’il y a des matériaux inflammables à proximité.

Prévention :

Travailler dans une zone dégagée de tout matériau inflammable et utiliser des protections ignifuges si nécessaire.

Avoir un extincteur à proximité et connaître son utilisation en cas d’urgence.

6. Formation et sensibilisation

Assurez-vous que tous les opérateurs de spot welder ont reçu une formation appropriée sur les procédures de sécurité et connaissent les risques potentiels associés à l’utilisation de l’équipement.

Encouragez la sensibilisation à la sécurité et la culture de signalisation des problèmes de sécurité sur le lieu de travail pour promouvoir un environnement de travail sûr.

La sécurité est une priorité absolue lors de l’utilisation du spot welder. En identifiant et en atténuant les risques potentiels, en adoptant des pratiques de travail sûres et en fournissant une formation adéquate aux opérateurs, il est possible de minimiser les accidents et de garantir un environnement de travail sûr et sain.

Instructions pour l’utilisation sûre et responsable du spot welder.

Pour une utilisation sûre et responsable du spot welder, il est crucial de suivre ces instructions élémentaires de sécurité :

1. Formation et compétences

Assurez-vous de recevoir une formation adéquate sur l’utilisation du spot welder avant de l’utiliser.

Familiarisez-vous avec le manuel d’utilisation du fabricant et respectez toutes les instructions fournies.

2 . Protection personnelle

Portez toujours des équipements de protection individuelle (EPI) appropriés, y compris des gants isolants, des lunettes de protection, des vêtements de travail résistants à la chaleur et des chaussures de sécurité.

3. Inspection de l’équipement

Vérifiez que le spot welder est en bon état de fonctionnement avant de l’utiliser. Assurez-vous qu’il n’y a pas de dommages apparents ou de pièces manquantes.

Assurez-vous que la machine est correctement mise à la terre pour éviter les risques d’électrocution.

4. Préparation de l’espace de travail

Travailler dans une zone bien ventilée pour évacuer les fumées et les vapeurs toxiques.

Maintenez un espace de travail propre et dégagé de tout matériau inflammable ou encombrant.

5. Utilisation de l’équipement

Ne jamais modifier ou manipuler les réglages de la machine pendant son fonctionnement.

Utilisez uniquement des électrodes et des accessoires recommandés par le fabricant.

Ne touchez pas les pièces métalliques de la machine pendant qu’elle est sous tension. Assurez-vous que les protections appropriées, telles que les capots de protection, sont en place pendant le fonctionnement de la machine.

6. Manipulation des pièces métalliques

Manipulez les pièces métalliques avec précaution, car elles peuvent être extrêmement chaudes pendant et après le processus de soudage.

Utilisez des pinces ou des outils pour manipuler les pièces chaudes et éviter les brûlures.

7. Surveillance et maintenance

Surveillez attentivement la machine pendant son fonctionnement et arrêtez-la immédiatement en cas de problème.

Effectuez régulièrement l’entretien et la maintenance de la machine conformément aux instructions du fabricant.

8. Extinction des incendies

Gardez un extincteur à proximité et assurez-vous de savoir comment l’utiliser en cas d’urgence.

Soyez conscient des risques d’incendie et gardez une vigilance constante pendant l’utilisation du spot welder.

En suivant ces instructions élémentaires de sécurité, vous pouvez minimiser les risques et assurer une utilisation sûre et responsable du spot welder. N’oubliez pas que la sécurité est toujours la priorité numéro un lors du travail avec des équipements de soudage.

Procédures de maintenance et d’entretien recommandées pour le spot welder afin d’assurer sa longévité et ses performances optimales.

Pour assurer la longévité et les performances optimales de votre spot welder, il est essentiel de suivre des procédures de maintenance et d’entretien régulières.

Voici quelques recommandations pour l’entretien de votre spot welder :

1. Nettoyage régulier

Nettoyez régulièrement les électrodes et les surfaces de contact pour éliminer toute accumulation de saleté, de poussière ou de résidus de soudure.

Utilisez un chiffon propre et non pelucheux avec un solvant approprié pour nettoyer les surfaces métalliques.

2. Vérification des connexions électriques

Vérifiez régulièrement les connexions électriques pour vous assurer qu’elles sont propres, serrées et exemptes de corrosion.

Serrez les bornes et les connexions si nécessaire pour éviter les problèmes de conductivité électrique.

3. Contrôle des électrodes

Inspectez les électrodes régulièrement pour détecter tout signe d’usure, de fissuration ou de dommage.

Remplacez les électrodes si elles sont usées ou endommagées pour maintenir des performances de soudage optimales.

4. Lubrification des pièces mobiles

Lubrifiez les pièces mobiles et les mécanismes de réglage conformément aux recommandations du fabricant.

Utilisez un lubrifiant approprié pour éviter l’usure prématurée et assurer un fonctionnement fluide de la machine.

5. Contrôle des paramètres de soudage

Vérifiez et calibrez régulièrement les paramètres de soudage, tels que la pression, le courant et la durée du soudage, pour garantir des soudures de haute qualité.

Réajustez les paramètres si nécessaire en fonction des matériaux et des épaisseurs à souder.

6. Maintenance préventive

Planifiez des inspections et des maintenances préventives régulières pour détecter les problèmes potentiels avant qu’ils ne deviennent graves.

Suivez le calendrier d’entretien recommandé par le fabricant pour chaque composant de la machine.

7. Remplacement des pièces d’usure

Remplacez les pièces d’usure, telles que les électrodes, les ressorts et les isolateurs, selon les intervalles recommandés par le fabricant.

Utilisez des pièces de rechange d’origine pour garantir la compatibilité et les performances de la machine.

8. Formation du personnel

Assurez vous que le personnel chargé de l’entretien de la machine est correctement formé et qualifié pour effectuer les tâches nécessaires en toute sécurité.

Fournissez une formation continue sur les procédures de maintenance et d’entretien pour maintenir les compétences du personnel à jour.

En suivant ces procédures de maintenance et d’entretien recommandées, vous pouvez prolonger la durée de vie de votre spot welder et maintenir ses performances optimales. Une maintenance régulière contribue à éviter les pannes imprévues, à minimiser les temps d’arrêt et à assurer un fonctionnement sûr et fiable de la machine.

Fournisseur de spot welder pour obtenir plus d’informations.

Voici une liste de fournisseurs de spot welders, incluant quelques-uns des principaux fabricants et distributeurs dans le domaine. Vous pouvez consulter leurs sites web pour obtenir plus d’informations sur leurs produits, services et supports techniques :

Miller Electric

Site web : Miller Electric

Produits : Large gamme de machines de soudage, y compris des spot welders pour applications industrielles et de carrosserie.

Lincoln Electric

Site web : Lincoln Electric

Produits : Soudage par points, équipements de soudage MIG/TIG, consommables et accessoires.

Pro Spot International

Site web : Pro Spot International

Produits : Équipements de soudage par points, systèmes de réparation de carrosserie, accessoires et consommables.

Sunstone Welders

Site web : Sunstone Welders

Produits : Spot welding portables et stationnaires, systèmes de soudage par décharge de condensateur, solutions de soudage de précision.

Stryker

Site web : Stryker

Produits : Équipements de soudage et de réparation de carrosserie, y compris des spot welders de haute performance.

HBS Stud Welding

Site web : HBS Stud Welding

Produits : Stud welding, équipements de soudage par goujons, systèmes de soudage pour applications industrielles.

ARO Welding Technologies

Site web : ARO Welding Technologies

Produits : Spot welding robotisé et manuel, solutions de soudage pour l’industrie automobile et aéronautique.

TECNA

Site web : TECNA

Produits : Large gamme de spot welders, pinces de soudage manuelles et automatiques, systèmes de contrôle de soudage.

T. J. Snow Company

Site web : T. J. Snow Company

Produits :Machines de soudage par résistance, accessoires et services de maintenance.

Amada Miyachi America

Site web : Amada Miyachi America

Produits : Solutions de soudage par résistance, y compris des spot welders pour applications médicales, électroniques et industrielles.

Ces fournisseurs offrent une variété d’options en termes de capacité, de technologie et de prix. En visitant leurs sites web, vous pourrez explorer les spécifications techniques de leurs produits, obtenir des devis et contacter leurs équipes de vente et de support technique pour plus d’informations.

Images de spot welder.

Témoignages de professionnels de l’industrie automobile qui utilisent le spot welder au quotidien.

Voici quelques témoignages de carrossiers qui utilisent des spot welders au quotidien. Ces témoignages mettent en lumière l’expérience et les avantages perçus par les professionnels dans leur travail quotidien :

Témoignage de Christophe, Carrossier chez AutoCase :

« Le spot welder a complètement transformé notre façon de travailler. Avant, certaines réparations de tôles prenaient des heures et nécessitaient beaucoup de compétences manuelles. Avec le spot welder, nous pouvons réaliser des soudures solides et précises en quelques minutes. Cela nous permet non seulement de gagner du temps, mais aussi de fournir un travail de meilleure qualité à nos clients. La machine est facile à utiliser et les réglages sont intuitifs, ce qui aide même les nouveaux membres de l’équipe à être rapidement opérationnels. »

Témoignage de Sophie, Responsable d’atelier chez Carrosserie du Centre :

« L’intégration du spot welder dans notre atelier a été un excellent investissement. Non seulement il réduit considérablement le temps de réparation, mais il améliore aussi la qualité des soudures. Nous avons constaté une réduction des retours de clients pour des problèmes de soudure, ce qui témoigne de la robustesse et de la fiabilité des réparations effectuées. De plus, l’équipement est très sûr, à condition de respecter les consignes de sécurité de base. Nos techniciens se sentent plus confiants dans leur travail, sachant qu’ils disposent des outils les plus efficaces. »

Témoignage de Philippe, Technicien en réparation de carrosserie chez QuickAuto :

« J’utilise le spot welder depuis plusieurs années, et je ne pourrais plus m’en passer. Il est particulièrement utile pour les réparations sur les panneaux de carrosserie et les tôles de renforcement de structures. La précision des soudures permet de travailler sur des zones délicates sans risquer d’endommager les pièces environnantes. En termes de productivité, c’est un atout majeur. Je peux enchaîner les réparations plus rapidement tout en maintenant un haut niveau de qualité. Je recommande donc vivement cet outil à tous les carrossiers professionnels. »

Témoignage d’Isabelle, Chef d’atelier chez Prestige Carrosserie :

« Le spot welder est un outil indispensable dans notre atelier. Nous l’utilisons quotidiennement pour des réparations de tôles et des travaux d’assemblage. Ce que j’apprécie particulièrement, c’est la simplicité d’utilisation et la constance des résultats. Les soudures sont toujours propres et solides, ce qui est crucial pour la sécurité et l’esthétique des véhicules. En termes d’entretien, la machine est relativement facile à maintenir. Cela nous évite des coûts supplémentaires et des temps d’arrêt prolongés. »

Témoignage d‘Alain, Propriétaire d’une Carrosserie Pro :

« L’achat d’un spot welder a été une des meilleures décisions pour mon affaire. Nous avons pu travailler beaucoup plus sans rémunérer plus nos salariés. Nous voyons donc une nette amélioration en termes de rapidité et de qualité des réparations. Les soudures sont impeccables et les clients sont satisfaits du résultat. La machine est robuste et fiable, et même avec une utilisation intensive, elle continue de fonctionner parfaitement. Le spot welder a véritablement optimisé notre processus de travai. Il nous permet de gérer plus de véhicules en moins de temps. Cette machine à changé ma vie. »

Témoignage de Jennifer, Directrice de la Société Point Tech :

« En tant que directrice de Point Tech, l’intégration des machines de soudage par points dans nos ateliers a été une étape cruciale dans notre démarche d’optimisation des processus et d’amélioration continue de la qualité de nos services.

Avant d’adopter ces technologies, nous utilisions des méthodes de soudage plus traditionnelles. Bien que fiables, elles manquaient souvent de précision et nécessitaient des temps de traitement plus longs. Nos équipes de techniciens devaient investir beaucoup de temps et d’efforts pour obtenir des résultats satisfaisants. En retour, cela augmentait nos coûts opérationnels et les délais de livraison pour nos clients.

L’intégration des machines de soudage par points a véritablement transformé notre manière de travailler. Ces machines nous permettent de réaliser des soudures précises et uniformes en un temps record. Elles sont particulièrement efficaces pour les applications de carrosserie, où la précision et la rapidité sont essentielles. Nous avons opté pour des modèles avancés de Pro Spot International, connus pour leur fiabilité et leur performance.

Les résultats ont été remarquables. Nos techniciens peuvent désormais effectuer des réparations plus rapidement tout en maintenant un niveau de qualité élevé. Cela a conduit à une réduction significative des temps de réparation. Notre capacité à gérer un plus grand volume de travaux a augmentée. Nos clients ont également remarqué la différence, appréciant la rapidité et la qualité des réparations effectuées.

De plus, les spot welders ont amélioré la sécurité dans nos ateliers. Les risques liés aux méthodes de soudage traditionnelles, comme les brûlures et l’exposition aux fumées, ont été considérablement réduits. Nos employés travaillent désormais dans des conditions plus sûres, ce qui est essentiel pour nous.

Un autre avantage notable est l’efficacité énergétique de ces machines. Elles consomment moins d’énergie que les méthodes de soudage traditionnelles. Cela contribue à réduire notre empreinte carbone et nos coûts énergétiques. C’est un pas important vers notre engagement en faveur de la durabilité et de la responsabilité environnementale.

L’intégration des machines de soudage par points dans nos ateliers a été une décision stratégique. Elle a amélioré notre productivité, la qualité de nos services, et la sécurité de nos employés. C’est un investissement qui s’est avéré extrêmement bénéfique pour Point Tech. Je recommande vivement cette technologie à toute entreprise cherchant à moderniser ses processus de soudage. »

Témoignage de Sébastien, chef de projet chez WeldSpot :

« En tant que chef de projet chez WeldSpot, j’ai eu l’opportunité de superviser l’intégration des spot welders dans plusieurs ateliers de carrosserie de notre entreprise. Cette initiative visait à moderniser nos processus de réparation et à améliorer la qualité des services offerts à nos clients.

Avant l’intégration des spot welders, nos techniciens utilisaient des méthodes de soudage traditionnelles, souvent plus lentes et moins précises. Ces méthodes nécessitaient beaucoup de temps et d’efforts. Cela augmentait les coûts de main-d’œuvre et prolongeait les délais de réparation. En outre, les résultats n’étaient pas toujours uniformes, ce qui pouvait affecter la satisfaction de nos clients.

Avec l’introduction des spot welders, nous avons constaté une transformation significative. Ces appareils nous permettent de réaliser des soudures propres et précises en un temps record. La capacité des spot welders à générer des soudures constantes sans déformation des panneaux adjacents est un atout majeur. Cela a non seulement amélioré la qualité des réparations, mais aussi réduit le besoin de retouches et de reprises.

Les avantages ne s’arrêtent pas là. Grâce à l’efficacité des spot welders, nos techniciens peuvent maintenant effectuer plus de réparations par jour. Cela augmente notre capacité opérationnelle et réduit les délais pour nos clients. Le retour sur investissement a été rapide. Les économies réalisées en termes de temps de travail et de coûts de matériaux ont été substantielles.

L’intégration des spot welders a également eu un impact positif sur la sécurité de nos ateliers. Les risques associés aux méthodes de soudage traditionnelles, tels que les brûlures et les émanations de fumées toxiques, ont été considérablement réduits. Nos techniciens travaillent dans des conditions plus sûres, ce qui est une priorité pour nous.

En conclusion,

L’intégration des spot welders dans nos ateliers de carrosserie a été une véritable réussite. Les améliorations en termes de qualité, d’efficacité et de sécurité sont indéniables. Je recommande vivement cette technologie à toutes les entreprises de carrosserie. Elles optimiseront leurs processus et offriront un service de meilleure qualité à leurs clients. »

Ces témoignages montrent que les carrossiers apprécient le spot welder. Sa capacité à améliorer l’efficacité, la qualité des soudures et la satisfaction des clients est importante. Les aspects de facilité d’utilisation, de précision et de sécurité sont également souvent soulignés. Ce sont des avantages clés de cet équipement.

Etudes de cas qui démontrent les avantages concrets du welding spot dans des situations réelles.

Voici plusieurs études de cas qui illustrent l’utilisation d’un spot welder pour redresser des carrosseries automobiles. Ces études montrent comment cet outil est utilisé pour améliorer l’efficacité, la précision et la qualité des réparations de carrosserie.

Étude de Cas 1 : Atelier de Réparation AutoTech

Contexte : AutoTech est un atelier de réparation automobile spécialisé dans la restauration de véhicules accidentés. Ils ont récemment intégré un spot welder pour améliorer leurs processus de redressement de carrosserie.

Problème : L’atelier rencontrait des difficultés avec les méthodes traditionnelles de soudage et de redressement des tôles. Cela entraînait des soudures de qualité inégale et des temps de réparation prolongés.

Solution : Ils ont investi dans un spot welder de la marque VEVOR. Ses capacités de soudage précises et sa facilité d’utilisation sont appréciées.

Résultats : Réduction du Temps de Réparation : Le spot welder a permis de réduire le temps nécessaire pour redresser et souder les panneaux de carrosserie de 40 %. Les techniciens peuvent désormais terminer plus de réparations par jour.

Amélioration de la Qualité : Les soudures sont plus propres et uniformes. Cela réduit la nécessité de reprises et améliore l’esthétique des réparations.

Satisfaction Client : Les clients ont remarqué la qualité supérieure des réparations. Cela a conduit à une augmentation des recommandations et de la fidélité des clients.

Étude de Cas 2 : Garage Pro Carrosserie

Contexte : Garage Pro Carrosserie est une entreprise familiale qui effectue des réparations de carrosserie depuis plus de 20 ans. Ils ont intégré un spot welder pour moderniser leurs techniques de réparation.

Problème : Les méthodes de soudage traditionnelles créaient des problèmes de déformation des panneaux. Ils nécessitaient des finitions supplémentaires, augmentant le temps et le coût des réparations.

Solution : Ils ont choisi un spot welder de la marque Pro Spot International, modèle i4s. Ses fonctionnalités avancées et sa capacité à souder des matériaux de différentes épaisseurs sont remarquables.

Résultats :

Précision Accrue : Le spot welder permet de souder des points précis sans déformer les panneaux adjacents. C’est crucial pour maintenir l’intégrité structurelle des véhicules.

Efficacité Améliorée : Les techniciens peuvent travailler plus rapidement. Cela grâce à la simplicité d’utilisation et à la rapidité des soudures par points.

Coûts Réduits : Moins de matériaux de soudure sont nécessaires. Le besoin de travaux de finition est considérablement réduit. Cela abaisse ainsi les coûts globaux de réparation.

Étude de Cas 3 : Centre de Collision AutoChoc

Contexte : AutoChoc est un grand centre de collision qui traite un volume élevé de véhicules accidentés. Ils ont adopté des technologies avancées pour rester compétitifs.

Problème : Leur ancienne méthode de soudage à l’arc créait des soudures de mauvaise qualité. Cela nécessitait souvent des reprises et rallongeant les délais de réparation.

Solution : Ils ont investi dans un spot welder de la marque Lincoln Electric, modèle Power MIG 210 MP. Il est capable de réaliser des soudures par points avec précision et efficacité.

Résultats :

Qualité Supérieure des Soudures : Les soudures réalisées avec le spot welder sont uniformes et robustes. Cela réduit les risques de défaillance structurelle.

Productivité Augmentée : Le temps de cycle des réparations a été réduit. Cela permet à l’atelier de traiter plus de véhicules en moins de temps.

Sécurité Améliorée : Les risques de déformation des panneaux et de surchauffe sont minimisés. Cela garantit une meilleure sécurité pour les techniciens et les véhicules réparés.

Bilan des cas étudiés

Ces études de cas montrent que l’intégration d’un spot welder dans un atelier de carrosserie automobile peut offrir plusieurs avantages significatifs :

Efficacité et Productivité : Les temps de réparation sont considérablement réduits. Cela permet aux ateliers de traiter plus de véhicules et d’augmenter leur capacité opérationnelle.

Qualité des Réparations : Les soudures sont plus propres, précises et uniformes. Cela améliore l’apparence et la solidité des réparations.

Satisfaction Client : La qualité améliorée des réparations se traduit par une satisfaction accrue des clients. Cela augmente les recommandations et la fidélité.

Réduction des Coûts : Les coûts de matériaux et de main-d’œuvre sont réduits. Cela grâce à une utilisation plus efficace des ressources et à la diminution des reprises et des travaux de finition.

En intégrant des spot welders les ateliers de carrosserie améliorent leurs processus de réparation. Ils offrent aussi un meilleur service à leurs clients tout en réduisant leurs coûts opérationnels.

Glossaire des termes techniques liés au spot welding pour aider les lecteurs à mieux comprendre le sujet.

Glossaire des Termes Relatifs au Soudage par Points et à la Réparation en Carrosserie Automobile :

A

Alliage : Mélange de deux ou plusieurs métaux, ou d’un métal et d’un autre élément, conçu pour améliorer certaines propriétés.

Amorçage : Début du processus de soudage où l’arc est établi.

B

Bague : Anneau métallique utilisé pour renforcer les électrodes ou pour fixer des pièces ensemble pendant le soudage.

Bruit d’arc : Le son émis par l’arc électrique pendant le soudage.

C

Calamine : Oxyde de fer formé à la surface des métaux lors du chauffage, souvent enlevé avant le soudage.

Coulure : Déformation du métal de base provoquée par une chaleur excessive lors du soudage.

D

Déformation : Changements de forme ou de dimension des pièces soudées en raison de la chaleur appliquée.

Durée de soudage : Temps pendant lequel le courant électrique est appliqué aux électrodes pour réaliser une soudure.

E

Électrode : Composant conducteur par lequel le courant électrique entre et sort de la pièce à souder.

Énergie de soudage : Quantité totale de chaleur appliquée pendant le processus de soudage.

F

Fusion : Transformation des matériaux en état liquide sous l’effet de la chaleur pour former une soudure.

G

Gougeage : Technique utilisée pour enlever les métaux indésirables ou endommagés avant de réaliser une nouvelle soudure.

Gouttelette : Petite particule de métal fondu transférée de l’électrode à la pièce de travail pendant le soudage.

H

Hauteur de soudure : Distance entre la surface de la pièce et la surface de la soudure.

I

Intensité : Courant électrique mesuré en ampères utilisé dans le processus de soudage.

L

Ligne de fusion : Zone où le métal de base et le métal de soudure se mélangent et se solidifient ensemble.

Liaison métallique : Type de liaison chimique formée lors du soudage qui assure la cohésion entre les atomes métalliques.

M

Métal d’apport : Métal ajouté dans le bain de fusion pour former une soudure.

Moulage de soudure : Formation de la soudure lorsqu’elle se solidifie après fusion.

O

Oxydation : Réaction du métal avec l’oxygène, formant des oxydes souvent indésirables sur la surface des pièces à souder.

P

Pince de soudage : Outil utilisé pour maintenir les pièces ensemble et appliquer les électrodes pendant le soudage par points.

Pression : Force appliquée par les électrodes pour maintenir les pièces ensemble pendant le soudage.

R

Résistance : Propriété des matériaux à s’opposer au passage du courant électrique, générant de la chaleur pour le soudage.

Refroidissement : Phase où le métal fondu se solidifie après l’application de chaleur.

S

Soufflage d’arc : Déviation de l’arc de soudage par des champs magnétiques, affectant la qualité de la soudure.

Soudure : Jonction obtenue en fusionnant deux pièces métalliques ensemble.

T

Tension : Différence de potentiel électrique appliquée entre les électrodes pendant le soudage, mesurée en volts.

Tôle : Plaque de métal mince souvent utilisée en carrosserie automobile et réparée par soudage par points.

V

Vitesse de soudage : Vitesse à laquelle le soudage est effectué, influençant la qualité et les caractéristiques de la soudure.

Z

Zone affectée thermiquement (ZAT) : Zone du métal de base dont la structure est modifiée par la chaleur du soudage, mais qui n’a pas fondu.

Ce glossaire couvre les termes essentiels utilisés dans le soudage par points et la réparation en carrosserie automobile. Il sert de référence pour comprendre les concepts clés et les processus impliqués dans l’utilisation d’un spot welder.

Mieux comprendre le spot welder

Explication des termes relatifs au soudage par points en carrosserie.

Weld Spotter

Définition : Un « weld spotter » est généralement un dispositif ou un outil utilisé pour localiser précisément l’endroit où la soudure par points doit être effectuée. Dans le contexte plus large, il peut également désigner un opérateur ou une machine spécialisée dans la réalisation de soudures par points.

Utilisation en Carrosserie : En carrosserie, un weld spotter est crucial pour assurer que les soudures sont effectuées aux emplacements exacts nécessaires pour maintenir l’intégrité structurelle du véhicule. Cela est particulièrement important lors de la réparation de panneaux de carrosserie, où la précision est essentielle pour éviter des dommages supplémentaires et assurer une finition de haute qualité.

Welding Spot

Définition : Le terme « welding spot » fait référence à l’emplacement précis où une soudure par points est réalisée. Une soudure par points est une technique de soudage par résistance. Deux ou plusieurs feuilles de métal sont soudées ensemble en un point spécifique. Pour cela on applique de la chaleur et de la pression.

Utilisation en Carrosserie : En carrosserie, les « welding spots » s’utilisent pour assembler des pièces de métal rapidement et efficacement. Les soudures par points fixent les panneaux de carrosserie entre eux. Cela permet de renforcer des structures ou réparer des zones endommagées sans avoir à démonter de grandes sections du véhicule. Cette méthode permet de minimiser les distorsions et d’obtenir une finition plus lisse.

Poste de Soudure par Point

Définition : Un « poste de soudure par point » est une station spécialement conçu pour effectuer des soudures par points. Il comprend généralement des électrodes pour appliquer le courant électrique. La pression nécessaires permet de fusionner les métaux ensemble à un point précis.

Utilisation en Carrosserie : Un poste de soudure par point est un outil essentiel pour les réparations et les assemblages. Il permet aux carrossiers de réaliser des soudures solides et précises. Il agit sur les panneaux de carrosserie et les cadres des véhicules. Un poste de soudure par point typique permet de contrôler la puissance, la durée et la pression de soudage. C’est crucial pour s’adapter aux différentes épaisseurs et types de métaux utilisés dans les carrosseries automobiles.