El soldador por puntos, spot welding o soldadura por puntos en francés, además de ser rápido y eficiente, permite realizar ensamblajes precisos y robustos. Es indispensable para la seguridad y el rendimiento de los vehículos.

A través de este blog, te guiaré en el dominio de esta técnica. Abordaré los equipos necesarios, los métodos de preparación de superficies y las mejores prácticas para obtener resultados profesionales.

Ya seas principiante o experto, aquí encontrarás consejos prácticos para perfeccionar tu arte de la soldadura por puntos. Así optimizarás tus reparaciones de carrocería.

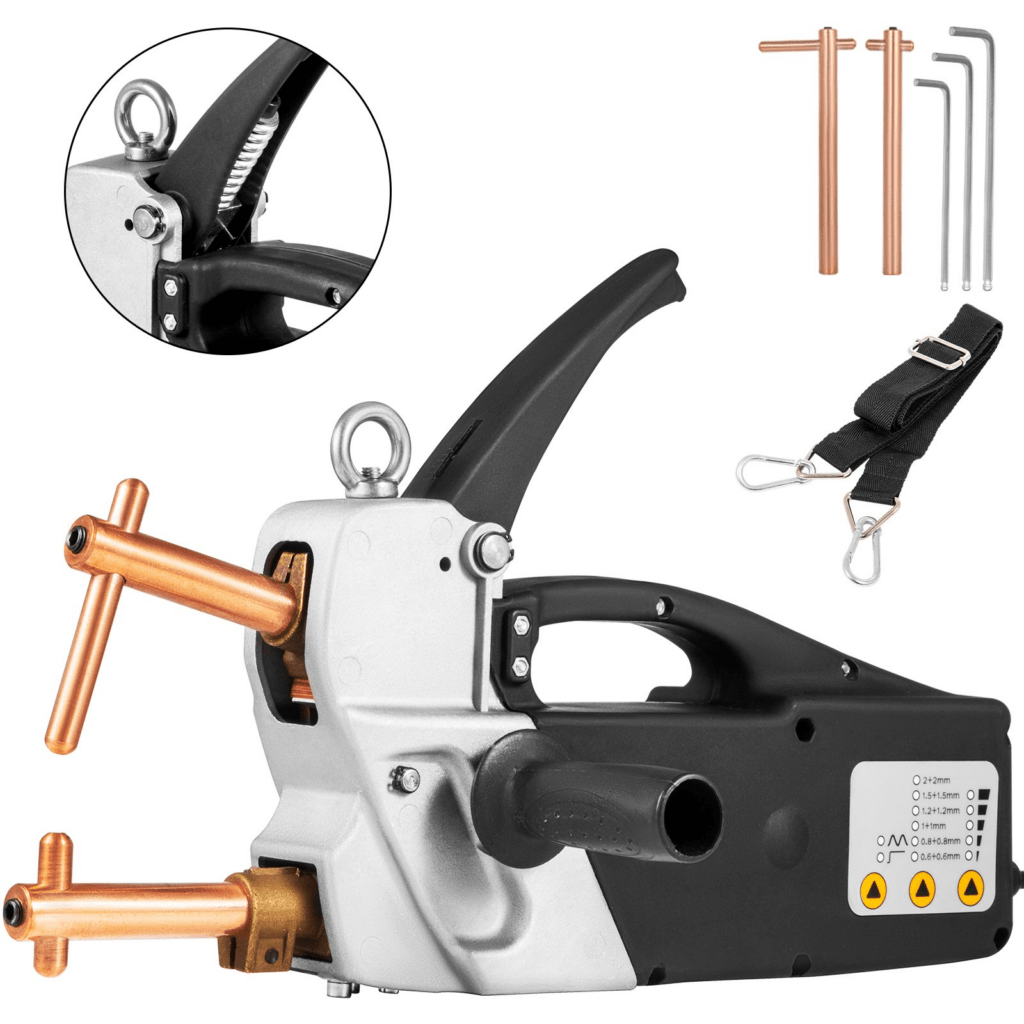

SPOT WELDER / STUD WELDER

SOUDEUR PAR POINTS / TIRE CLOUS

PUNKTSCHWEIBER / STIFTE-SCHWEISSER

SOLDADOR POR PUNTOS / DE PASADORES

SALDATORE A PUNTI / DI PERNI

Trusted and verified affiliate links to Amazon store

Trusted and verified affiliate links to AliExpress store

1. Presentación de la soldadura por puntos o spot welder.

La soldadura por puntos, spot welding o spot welder es un método de soldadura por resistencia eléctrica. Se utiliza principalmente en la industria automotriz para ensamblar piezas metálicas de manera rápida y duradera. Esta técnica consiste en aplicar una fuerte presión y una corriente eléctrica de alta intensidad a dos o más hojas de metal superpuestas.

La resistencia eléctrica en la interfaz de los metales genera un calor suficiente para fundirlos localmente. Así, forma una soldadura sólida una vez enfriada.

El uso principal de la soldadura por puntos en la industria automotriz reside en el ensamblaje de paneles de carrocería y estructuras metálicas de los vehículos. Este método es apreciado por su rapidez y eficiencia. Permite realizar miles de puntos de soldadura en un solo día de producción. Además, ofrece una gran precisión, esencial para mantener las tolerancias estrictas requeridas en la fabricación automotriz.

2. Ventajas de la soldadura por puntos.

La ventaja de la soldadura por puntos es su capacidad para crear juntas robustas. No requiere materiales adicionales como las soldaduras por arco. Además, este método minimiza la deformación de las piezas metálicas. Esto es crucial para preservar la integridad estructural y la estética de los vehículos.

El spot welding es una tecnología clave en la industria automotriz. Permite producir vehículos seguros, fiables y estéticamente agradables. Compartiré conocimientos profundos y consejos prácticos para dominar esta técnica. Ya seas un profesional de la carrocería o un entusiasta, espero que perfecciones tus conocimientos en soldadura.

Rapidez

La soldadura por puntos es extremadamente rápida. Esto la convierte en una técnica de elección en entornos de producción a gran escala, como la industria automotriz. Cada soldadura solo toma unos pocos milisegundos a unos pocos segundos, dependiendo del grosor y tipo de metal. Esta rapidez permite realizar miles de puntos de soldadura por día. Aumenta así la eficiencia y la productividad de las líneas de montaje.

Precisión

La precisión del spot welding es otro gran activo. Las máquinas de soldadura poseen sistemas de control sofisticados. Regulan la presión y la corriente eléctrica con gran exactitud. Esto permite posicionar los puntos de soldadura exactamente donde se necesitan, asegurando un alineamiento perfecto de las piezas. Esta precisión es esencial. Mantiene las tolerancias estrictas requeridas en la fabricación automotriz. Pequeños errores no deben afectar la calidad y la seguridad de los vehículos.

Calidad de las soldaduras por puntos

La calidad de las soldaduras por puntos es alta. Este método produce soldaduras fuertes y duraderas que son capaces de soportar cargas importantes. El calor está localizado. Esto minimiza la deformación de las piezas metálicas. Preserva la integridad estructural del ensamblaje. Además, las soldaduras por puntos son estéticamente discretas. Esto es importante para los acabados visibles en las carrocerías automotrices.

3. Intereses económicos de la soldadura por puntos.

La soldadura por puntos presenta intereses económicos significativos. Notablemente en la reducción de costos de mano de obra y materiales. Aquí tienes un desglose detallado de estas ventajas económicas:

Reducción de costos de mano de obra

- Automatización del proceso: La soldadura por puntos es fácilmente automatizable. Los robots de soldadura pueden realizar soldaduras precisas y rápidas sin necesidad de intervención humana constante. Esto reduce la necesidad de mano de obra calificada, disminuyendo así los costos salariales.

- Eficiencia aumentada: La rapidez de la soldadura por puntos permite reducir considerablemente el tiempo necesario para ensamblar las piezas metálicas. Esta eficiencia se traduce en una mayor productividad. Permite producir más vehículos o componentes en menos tiempo. Esto reduce los costos de producción.

- Menos formación necesaria: Comparado con otras técnicas de soldadura, la soldadura por puntos requiere menos formación. Los trabajadores pueden ser rápidamente capacitados para usar las máquinas de soldadura por puntos. Esto reduce los costos de formación.

Reducción de costos de materiales

Ausencia de materiales de relleno: A diferencia de otros métodos de soldadura que requieren materiales de relleno (como varillas o alambres de soldadura), la soldadura por puntos no necesita ningún material adicional. Esto reduce directamente los costos de materiales.

Menos desperdicios: La soldadura por puntos genera muy pocos desperdicios. El calor se concentra únicamente en los puntos de soldadura. Esto minimiza las pérdidas de material. Esta eficiencia material contribuye a reducir los costos asociados con los residuos y el reciclaje de materiales excedentes.

Ahorro de energía: Las máquinas de soldadura por puntos consumen relativamente poca energía comparado con algunas otras técnicas de soldadura. El menor consumo de energía se traduce en costos energéticos reducidos. Esto es particularmente ventajoso en grandes instalaciones industriales.

Al integrar la soldadura por puntos en los procesos de fabricación, las empresas pueden realizar ahorros sustanciales en mano de obra y materiales. Este método contribuye a ciclos de producción más cortos, un uso más eficiente de los recursos y una disminución de los costos operativos generales. En un sector como la industria automotriz, donde los márgenes suelen ser ajustados, estos ahorros pueden mejorar significativamente la rentabilidad y la competitividad de las empresas.

4. Ventajas ambientales de la soldadura por puntos.

La soldadura por puntos presenta varias ventajas ambientales, incluyendo la reducción de emisiones de humo y gases contaminantes. Aquí tienes un análisis detallado de estos beneficios:

Reducción de emisiones de humo y gases contaminantes

Ausencia de materiales de relleno: A diferencia de algunas técnicas de soldadura, como la soldadura por arco, la soldadura por puntos no requiere materiales de relleno como varillas o alambres. Estos materiales de relleno pueden generar humos y gases contaminantes durante su combustión. La ausencia de estos materiales en la soldadura por puntos reduce directamente las emisiones de humo y gases nocivos.

Proceso limpio: La soldadura por puntos utiliza principalmente el calor generado por la resistencia eléctrica para fundir y unir los metales. Este proceso genera pocos humos y partículas, ya que no produce llama abierta ni combustión de materiales adicionales. Por lo tanto, el aire en los entornos de trabajo se mantiene más limpio, lo que es beneficioso para la salud de los trabajadores y el medio ambiente.

Emisiones limitadas de gases: La soldadura por puntos produce menos gases contaminantes, como ozono y óxidos de nitrógeno, comparado con otras técnicas de soldadura que utilizan arcos eléctricos o combustibles. La reducción de estas emisiones contribuye a un menor impacto ambiental y mejora la calidad del aire en las instalaciones industriales.

Menor consumo de energía

Eficiencia energética: La soldadura por puntos es un proceso altamente energético. El calor actúa únicamente en la interfaz de los metales a soldar. Esta eficiencia reduce el consumo de energía en comparación con otros métodos de soldadura más consumidores, disminuyendo así la huella de carbono de las operaciones de soldadura.

Reducción de desperdicios metálicos

Menos deformaciones: El calor localizado de la soldadura por puntos minimiza la deformación de las piezas metálicas, lo que reduce la necesidad de retrabajos o reemplazos de piezas dañadas. Esto se traduce en una reducción de desperdicios metálicos y un uso más eficiente de los recursos.

Optimización de materiales: Al minimizar las pérdidas de materiales y generar pocos residuos, la soldadura por puntos permite un uso más eficiente de los metales, reduciendo así el impacto ambiental relacionado con la extracción y producción de nuevos materiales.

La adopción de la soldadura por puntos en los procesos de fabricación contribuye, por lo tanto, no solo a ganancias económicas sino también a ventajas ambientales significativas. La reducción de emisiones de humo y gases contaminantes, el menor consumo de energía y la optimización de materiales son factores que hacen que este proceso sea más respetuoso con el medio ambiente. Al mejorar la eficiencia energética y minimizar los desperdicios, la soldadura por puntos ayuda a las industrias a reducir su huella ecológica mientras mantienen altos estándares de producción y calidad.

5. Importancia de la soldadura por puntos en la carrocería automotriz.

La soldadura por puntos, o spot welding, juega un papel crucial en la reparación de carrocerías automotrices.

A continuación, las principales razones por las cuales esta técnica es tan importante en este campo:

Restauración de la estructura original

- Mantenimiento de la integridad estructural: El spot welding es capaz de recrear las soldaduras originales de los vehículos, lo cual es esencial para mantener la integridad estructural. Los puntos de soldadura añadidos restauran la solidez y la rigidez de los paneles de carrocería, asegurando la seguridad y el rendimiento del vehículo después de la reparación.

Calidad de la reparación

Soldaduras limpias y discretas: El spot welding produce soldaduras limpias, precisas y discretas, lo cual es crucial para los acabados de carrocería. Permite mantener la estética del vehículo al minimizar las marcas visibles de reparación.

Menos deformación térmica: El calor generado por el spot welding se concentra únicamente en el lugar de la soldadura. Esto reduce la deformación térmica de los paneles metálicos. Esta precisión permite preservar la forma y las dimensiones originales de las piezas, evitando deformaciones y ajustes adicionales.

Eficiencia y rapidez

Reparación rápida: El spot welding permite realizar soldaduras en pocos segundos, lo que acelera el proceso de reparación. Esta rapidez es especialmente beneficiosa en los talleres de carrocería donde el tiempo es un factor crucial para la rentabilidad y la satisfacción de los clientes.

Automatización posible: En algunos talleres de carrocería avanzados, el uso de spot welders automatizados permite estandarizar y acelerar aún más el proceso de reparación, garantizando resultados consistentes y de alta calidad.

Compatibilidad con materiales modernos

Adaptabilidad a materiales actuales: Los vehículos modernos utilizan una variedad de materiales, incluyendo aceros de alta resistencia y aleaciones de aluminio. Un spot welder es compatible con estos materiales, permitiendo reparaciones eficaces y adecuadas para vehículos de última generación.

Costo y eficiencia

Reducción de costos: Al minimizar la necesidad de materiales de relleno y reducir los tiempos de reparación, el spot welding contribuye a reducir los costos totales de reparación. Esto permite a los talleres de carrocería ofrecer servicios de alta calidad a precios competitivos.

Normas de seguridad

Conformidad con normas de seguridad: Muchos fabricantes de automóviles especifican la soldadura por puntos para las reparaciones de carrocería a fin de cumplir con las normas de seguridad y garantía de los vehículos. Utilizar esta técnica asegura que las reparaciones cumplan con las especificaciones del fabricante, preservando así la seguridad y el valor del vehículo.

La soldadura por puntos es esencial en la reparación de carrocerías por varias razones: permite mantener la integridad estructural y estética de los vehículos, acelera los procesos de reparación, reduce los costos y asegura el cumplimiento de las normas de seguridad de los fabricantes. Gracias a su precisión, eficiencia y compatibilidad con materiales modernos, el spot welding es una técnica indispensable para los talleres de carrocería que buscan ofrecer reparaciones de alta calidad y fiables.

6. Funcionamiento de la soldadura por puntos.

Principio de funcionamiento de una estación de soldadura por puntos

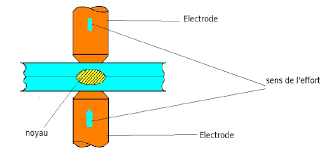

El spot welding es un proceso de soldadura por resistencia eléctrica. Se utiliza para unir piezas metálicas finas aplicando presión y una corriente eléctrica elevada en puntos localizados. A continuación, una explicación detallada del principio de funcionamiento:

Las piezas metálicas deben estar limpias y alineadas correctamente. Es esencial que las superficies estén limpias para asegurar una buena conductividad eléctrica y una soldadura sólida.

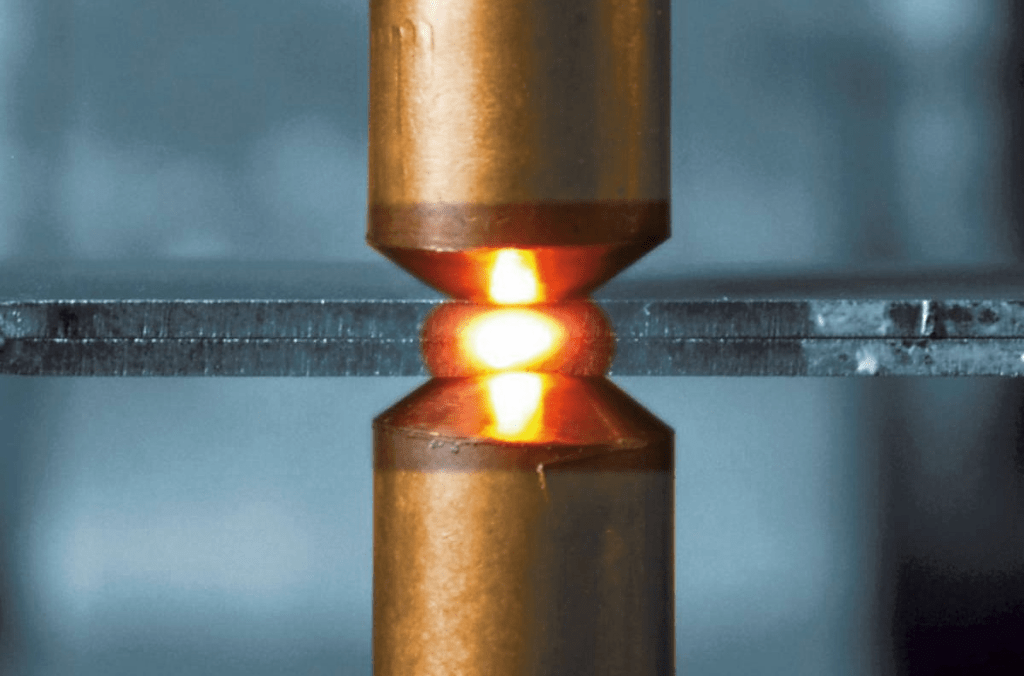

Las piezas metálicas superpuestas se colocan entre dos electrodos de cobre, generalmente de forma cilíndrica. Los electrodos están diseñados para concentrar la presión y la corriente eléctrica en una pequeña área.

Se aplica brevemente una corriente eléctrica de alta intensidad a través de los electrodos. La resistencia eléctrica en la interfaz de las piezas metálicas genera un calor intenso que funde localmente el metal en la interfaz de las piezas.

El calor generado por la resistencia eléctrica funde las superficies metálicas en contacto, creando un núcleo de fusión. La presión ejercida por los electrodos mantiene las piezas en su lugar mientras el metal fundido se solidifica, formando una soldadura sólida y duradera.

Una vez que el metal fundido se ha solidificado y se ha formado la soldadura, se corta la corriente eléctrica. Los electrodos se retiran y dejan un punto de soldadura robusto.

Diagrama de funcionamiento

A continuación, una descripción esquemática de la operación de soldadura por puntos:

Electrodos: Representados por las barras cilíndricas de cobre en la parte superior e inferior.

Piezas metálicas: Dos hojas metálicas superpuestas entre los electrodos.

Punto de soldadura: Zona de fusión donde las piezas metálicas se unen.

La soldadura por puntos es una técnica eficaz y fiable para ensamblar piezas metálicas, especialmente en entornos de producción a gran escala como la industria automotriz.

5. Componentes diferentes de una estación de soldadura por puntos.

La soldadura por puntos, o spot welder, implica varios componentes clave. Cada elemento desempeña un papel esencial en el proceso de soldadura. A continuación, un desglose detallado de los diferentes componentes de un spot welder y su función específica:

1. Electrodos

Los electrodos son componentes cruciales en la soldadura por puntos. Generalmente están fabricados en cobre o aleaciones de cobre debido a su alta conductividad eléctrica y térmica.

Función:

Transmitir la corriente eléctrica a las piezas a soldar.

Aplicar la presión necesaria para mantener las piezas en contacto durante la soldadura.

Conducir el calor generado por la resistencia eléctrica para fundir el metal en la interfaz de las piezas.

2. Transformador

El transformador es responsable de convertir el suministro eléctrico de baja tensión y alta intensidad necesario para el proceso de soldadura.

Función:

Reducir la alta tensión del suministro eléctrico a una tensión más baja.

Aumentar la intensidad de la corriente para proporcionar la energía necesaria para la soldadura por resistencia.

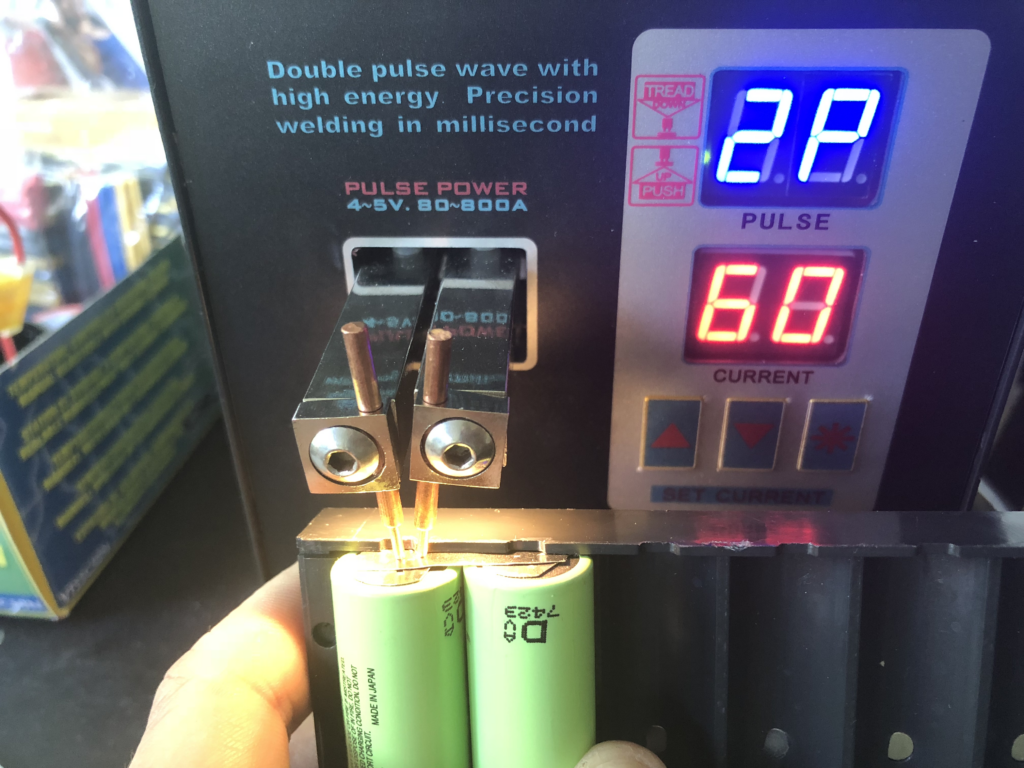

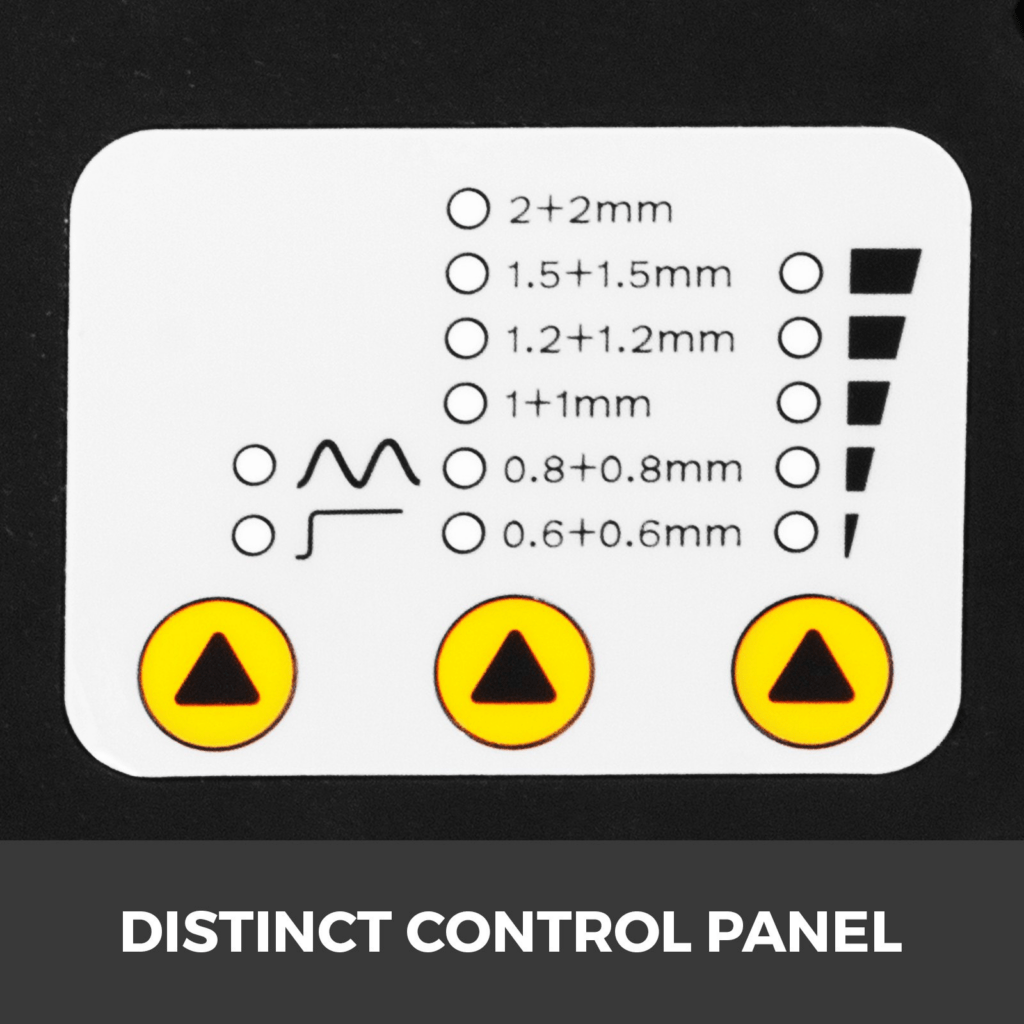

3. Controlador

El controlador es un dispositivo electrónico que regula los parámetros de soldadura, tales como la corriente, el tiempo de soldadura y la presión aplicada por los electrodos.

Función:

Regular la duración del paso de la corriente para cada punto de soldadura.

Ajustar la intensidad de la corriente según las características de los materiales a soldar.

Controlar la presión aplicada por los electrodos para asegurar una soldadura uniforme y de calidad.

4. Brazos de soldadura

Los brazos de soldadura son los componentes mecánicos que soportan los electrodos y aplican la presión necesaria sobre las piezas a soldar. Pueden ser fijos o móviles, dependiendo del tipo de máquina.

Función:

Soportar y posicionar correctamente los electrodos sobre las piezas a soldar.

Aplicar y mantener una presión constante durante el proceso de soldadura.

5. Circuito de enfriamiento

El circuito de enfriamiento está a menudo integrado en las máquinas de soldadura por puntos para disipar el calor generado durante el proceso de soldadura.

Función:

Enfriar los electrodos para evitar su sobrecalentamiento y prolongar su vida útil.

Mantener una temperatura de funcionamiento estable para asegurar la calidad de las soldaduras.

6. Sistema de control neumático o hidráulico

Este sistema se utiliza para aplicar y controlar la presión ejercida por los electrodos sobre las piezas a soldar.

Función:

Proporcionar la fuerza necesaria para presionar los electrodos contra las piezas metálicas.

Controlar la presión de manera precisa para evitar deformaciones de las piezas y garantizar soldaduras de alta calidad.

7. Interfaz de usuario

La interfaz de usuario incluye los controles y las pantallas que permiten al operador configurar y monitorear el proceso de soldadura.

Función:

Permitir al operador ajustar los parámetros de soldadura (intensidad de la corriente, tiempo de soldadura, presión).

Mostrar información en tiempo real sobre el estado de la máquina y el rendimiento de la soldadura.

8. Fuente de alimentación eléctrica

La fuente de alimentación eléctrica proporciona la energía necesaria para el funcionamiento de todo el sistema de soldadura por puntos.

Función:

Alimentar el transformador para generar la corriente de soldadura.

Proporcionar la energía necesaria para los sistemas de control y enfriamiento.

Cada componente de un spot welder desempeña un papel esencial para asegurar una soldadura eficaz, precisa y de alta calidad.

Los electrodos transmiten la corriente y aplican la presión, el transformador convierte la alimentación eléctrica, el controlador regula los parámetros de soldadura y los brazos de soldadura posicionan y presionan los electrodos.

El circuito de enfriamiento mantiene las temperaturas adecuadas y el sistema de control neumático o hidráulico gestiona la presión ejercida.

En conjunto, estos componentes trabajan en sinergia para realizar soldaduras robustas y fiables, esenciales en aplicaciones industriales como la fabricación automotriz.

6. Variables diferentes de la soldadura por puntos.

En la soldadura por puntos, el usuario puede controlar varias variables esenciales para garantizar soldaduras de alta calidad y adaptadas a las especificidades de los materiales y las piezas a ensamblar. Las principales variables controlables son la potencia, la duración y la presión.

A continuación, una explicación detallada de cada una de estas variables y su importancia:

1. Potencia (Corriente de soldadura)

Definición: La potencia, a menudo medida en amperios, corresponde a la corriente eléctrica proporcionada a través de los electrodos para generar el calor necesario para la soldadura.

Importancia:

Generación de calor: Una corriente más alta genera más calor, lo cual es necesario para fundir el metal en los puntos de contacto.

Adaptación a los materiales: Diferentes materiales y espesores de metal requieren niveles específicos de corriente. Por ejemplo, los aceros inoxidables pueden necesitar una corriente más alta que los aceros suaves.

Control: El usuario puede ajustar la corriente según las características de los materiales y los requisitos de la soldadura para evitar un sobrecalentamiento o una soldadura insuficiente.

2. Duración (Tiempo de soldadura)

Definición: La duración, a menudo medida en milisegundos o segundos, corresponde al tiempo durante el cual se aplica la corriente eléctrica a través de los electrodos.

Importancia:

Fusión apropiada: Una duración de soldadura adecuada asegura que el metal en la interfaz se funda lo suficiente para formar una soldadura sólida.

Precisión: Un tiempo de soldadura demasiado largo puede causar sobrecalentamiento y deformación de las piezas, mientras que un tiempo demasiado corto puede resultar en una soldadura débil.

Control: El usuario ajusta la duración de la soldadura según el grosor del metal y las propiedades térmicas de los materiales.

3. Presión (Fuerza aplicada por los electrodos)

Definición: La presión, medida en Newtons o Pascales, corresponde a la fuerza aplicada por los electrodos para mantener las piezas metálicas en contacto durante la soldadura.

Importancia:

Contacto íntimo: Una presión suficiente asegura un contacto íntimo entre las piezas a soldar, reduciendo la resistencia eléctrica en la interfaz y facilitando la formación de una soldadura sólida.

Prevención de defectos: Una presión demasiado alta puede deformar las piezas, mientras que una presión insuficiente puede resultar en soldaduras débiles o incompletas.

Control: El usuario ajusta la presión según las propiedades mecánicas de los materiales y la geometría de las piezas a soldar.

4. Relación entre las variables

Interacción: Estas variables están interconectadas. Por ejemplo, aumentar la corriente a menudo requiere ajustar la duración y la presión para evitar defectos de soldadura.

Optimización: Para obtener una soldadura de calidad, es esencial encontrar un equilibrio óptimo entre la potencia, la duración y la presión. Generalmente, se requieren ajustes precisos y pruebas para determinar los parámetros ideales para una aplicación dada.

El control preciso de la potencia, la duración y la presión es crucial en la soldadura por puntos para asegurar soldaduras robustas y de alta calidad. Estas variables permiten al usuario adaptar el proceso a las especificidades de los materiales y las piezas a ensamblar, garantizando así resultados óptimos y fiables. Una comprensión profunda y una gestión precisa de estos parámetros son esenciales para el éxito de las operaciones de soldadura por puntos en diversas aplicaciones industriales.

7. Aplicaciones de la soldadura por puntos.

La soldadura por puntos (spot welding) es ampliamente utilizada en la industria automotriz debido a su rapidez, precisión y capacidad para crear soldaduras sólidas y duraderas.

A continuación, las aplicaciones más comunes de esta técnica en este sector:

1. Reparación de chapas

Reparación de carrocería: La soldadura por puntos se utiliza comúnmente para reparar paneles de carrocería dañados. Permite reemplazar secciones de chapa sin afectar las áreas circundantes gracias al calor localizado generado por el proceso.

Alineamiento y fijación: Las chapas se alinean y fijan temporalmente mediante puntos de soldadura antes de soldarlas permanentemente. Esto asegura un alineamiento preciso y una fijación temporal robusta.

2. Refuerzo de estructuras

Refuerzo de marcos: La soldadura por puntos es esencial para reforzar los marcos de los vehículos, especialmente las partes estructurales como los montantes de puertas, los largueros y las travesaños. Estas soldaduras aseguran la rigidez y robustez de las estructuras.

Barras anti-intrusión: Las barras anti-intrusión en las puertas de los automóviles, que aumentan la seguridad en caso de colisión lateral, se fijan a menudo mediante soldadura por puntos para garantizar una adherencia sólida y fiable.

3. Ensamblaje de piezas

Ensamblaje de subcomponentes: Muchas subestructuras automotrices, como los asientos, los tanques de combustible y los tableros de instrumentos, se ensamblan utilizando la soldadura por puntos. Esto incluye la fijación de soportes, refuerzos y otros componentes estructurales.

Paneles de carrocería: Los grandes paneles de carrocería, como los techos, los capós y las puertas, se ensamblan a menudo mediante esta técnica. La soldadura por puntos permite ensamblar estos paneles de manera rápida y precisa mientras se mantiene un acabado limpio.

Chasis y subchasis: El chasis del vehículo y los subchasis, que soportan el motor y otros componentes esenciales, se ensamblan a menudo utilizando la soldadura por puntos. Esto asegura una fuerte integridad estructural y la capacidad de soportar cargas importantes.

4. Construcción de cajas de vehículos

Ensamblaje de la caja: La caja del vehículo (o carrocería autosuficiente) está a menudo compuesta de numerosos paneles soldados juntos por puntos. Esto incluye el techo, las puertas, el piso y los paneles laterales, todos fijados para crear una estructura unificada y resistente.

Ensamblaje de piezas externas: Componentes externos como las alas, los capós y los portones se sueldan a menudo por puntos para garantizar que permanezcan firmemente en su lugar y alineados con precisión con el resto de la carrocería.

5. Fijación de accesorios y componentes internos

Sistemas de fijación: Los sistemas de fijación internos, como los soportes de tablero, los refuerzos de asiento y las fijaciones de cinturones de seguridad, se sueldan a menudo por puntos. Esto garantiza que estos componentes críticos permanezcan seguros en caso de colisión.

Ensamblaje de estructuras de asientos: Los marcos de los asientos automotrices se ensamblan por soldadura por puntos para asegurar una robustez y durabilidad máximas. Esto incluye la fijación de rieles, soportes y mecanismos de ajuste.

La soldadura por puntos es una técnica indispensable en la industria automotriz por sus múltiples aplicaciones. Ya sea para reparar chapas, reforzar estructuras o ensamblar piezas, este método permite crear soldaduras sólidas, precisas y estéticas. Su uso en el ensamblaje de paneles de carrocería, el refuerzo de chasis y la fijación de componentes internos y externos ilustra su papel crucial en la fabricación y reparación de vehículos modernos. Gracias a su rapidez, precisión y capacidad para producir soldaduras de alta calidad, la soldadura por puntos sigue siendo un pilar de la industria automotriz.

8. Otras aplicaciones de la soldadura por puntos.

La soldadura por puntos (spot welding) es una técnica versátil y adaptable, utilizada no solo en la industria automotriz, sino también en diversos otros sectores. A continuación, una exploración de sus aplicaciones potenciales en la fabricación de chapa, electrodomésticos, aeronáutica y otros campos, así como su versatilidad en términos de materiales y espesores.

Aplicaciones en otros campos

Ensamblaje de estructuras metálicas: La soldadura por puntos se utiliza para ensamblar estructuras metálicas ligeras y medianas, como marcos, soportes y cajas de chapa.

Fabricación de muebles de metal: Los muebles de metal, como armarios, estanterías y sillas, se ensamblan a menudo utilizando esta técnica para garantizar uniones sólidas y discretas.

Industria de la construcción: En la construcción, la soldadura por puntos se emplea para ensamblar componentes como marcos de puertas, ventanas y sistemas de ventilación.

Electrodomésticos

La soldadura por puntos se utiliza comúnmente para ensamblar electrodomésticos como refrigeradores, lavadoras y hornos. Esta técnica permite fijar piezas de chapa fina con gran precisión.

Electrónica de consumo: Las cajas metálicas para televisores, computadoras y otros equipos electrónicos se sueldan a menudo por puntos para asegurar una fabricación rápida y fiable.

Ensamblaje de celdas de avión

En la aeronáutica, la soldadura por puntos se utiliza para ensamblar partes de la celda del avión, como paneles de fuselaje y secciones de ala. Este método permite crear soldaduras ligeras y sólidas.

Reparación de componentes de avión: La soldadura por puntos también se utiliza para la reparación y el mantenimiento de aviones, permitiendo fijar rápidamente piezas dañadas o desgastadas.

Fabricación de baterías

Las celdas de baterías, especialmente las baterías de iones de litio para vehículos eléctricos y dispositivos electrónicos, se sueldan a menudo por puntos para conectar las lengüetas de metal.

Equipo médico: Los dispositivos médicos, como camas de hospital, carros y cajas de equipos médicos, utilizan la soldadura por puntos para ensamblajes precisos y estériles.

El spot welder es capaz de soldar diversos materiales, lo que lo hace extremadamente versátil:

Acero:

Comúnmente utilizado para soldar chapas de acero suave, inoxidable y aceros de alta resistencia.

Aluminio: Utilizado para soldar aleaciones de aluminio, aunque se requieren ajustes de parámetros (como la corriente y la duración) debido a la alta conductividad térmica del aluminio.

Cobre: Soldar aleaciones de cobre requiere una gestión precisa de la corriente y la presión para evitar el sobrecalentamiento.

Níquel y otras aleaciones: La soldadura por puntos también es adecuada para aleaciones específicas, comúnmente utilizadas en aeronáutica y aplicaciones industriales especializadas.

Adaptabilidad a diversas espesores

El spot welder puede ajustarse para soldar materiales de diferentes espesores:

Chapas finas:

La soldadura por puntos es particularmente eficaz para soldar chapas finas (hasta aproximadamente 3 mm de espesor) gracias a su capacidad para generar calor localizado y aplicar una presión precisa.

Materiales más gruesos: Aunque menos comunes, las máquinas de soldadura por puntos potentes pueden utilizarse para soldar materiales más gruesos, ajustando la corriente y la duración de la soldadura para asegurar una fusión adecuada.

Chapas de carrocería: Stud welder

La soldadura por puntos es una técnica extremadamente versátil y adaptable, utilizada en una variedad de sectores que van desde la industria automotriz hasta la fabricación de chapa, electrodomésticos y aeronáutica. Su capacidad para soldar una amplia gama de materiales, incluyendo acero, aluminio, cobre y diversas aleaciones, así como espesores variados, la convierte en un método de soldadura muy flexible y eficaz. Esta versatilidad permite realizar ensamblajes robustos y precisos, cumpliendo con los requisitos estrictos de numerosas aplicaciones industriales y comerciales.

9. Elegir una estación de soldadura por puntos.

Consejos para elegir una estación de soldadura por puntos.

Elegir el spot welder adecuado a tus necesidades implica considerar varios factores, incluyendo el presupuesto, las aplicaciones previstas y las características técnicas específicas. Aquí tienes algunos consejos para guiarte en este proceso:

1. Definir las necesidades y las aplicaciones previstas

Tipo de materiales: Identifica los tipos de materiales que vas a soldar (acero, aluminio, cobre, etc.). Algunos spot welders están mejor adaptados a ciertos materiales debido a su conductividad y resistencia.

Espesor de los materiales: Determina el espesor de los materiales que vas a soldar. Asegúrate de que la máquina puede generar suficiente corriente para soldar eficazmente los espesores previstos.

Volumen de producción: Si planeas soldar en gran cantidad, se necesitará una máquina industrial más robusta y rápida. Para necesidades más ocasionales, una máquina más simple y económica puede ser suficiente.

2. Presupuesto

Costo inicial: Compara los costos iniciales de las diferentes máquinas. Las máquinas industriales más sofisticadas serán más caras, pero pueden ofrecer funcionalidades avanzadas que justifican la inversión.

Costos de mantenimiento: Considera los costos de mantenimiento y reemplazo de piezas (como los electrodos) para cada máquina. Una máquina más barata puede tener costos de mantenimiento más altos a largo plazo.

Eficiencia energética: Busca máquinas que sean eficientes en energía para reducir los costos operativos.

3. Características técnicas

Potencia y capacidad de corriente: Asegúrate de que la máquina puede proporcionar la corriente necesaria para los materiales y espesores que vas a soldar. Una máquina con un transformador potente a menudo es necesaria para materiales gruesos o resistentes.

Control de la presión: Busca máquinas con un control preciso de la presión para garantizar soldaduras de alta calidad, especialmente para materiales finos o aplicaciones que requieren alta precisión.

Tiempo de soldadura: Verifica que la máquina permita un ajuste preciso del tiempo de soldadura, esencial para ajustar la duración de la corriente según los materiales utilizados.

4. Ergonomía y facilidad de uso

Interfaz de usuario: Elige una máquina con una interfaz de usuario intuitiva y fácil de usar. Controles claros y una pantalla digital pueden simplificar el ajuste de los parámetros.

Movilidad y tamaño: Si tienes limitaciones de espacio o necesitas mover la máquina con frecuencia, opta por una máquina compacta y móvil.

5. Fiabilidad y durabilidad

Marca y reputación: Busca marcas reconocidas por su fiabilidad y servicio postventa. Las opiniones de los usuarios y las recomendaciones profesionales pueden ser muy útiles.

Garantía y soporte técnico: Verifica las condiciones de garantía y la disponibilidad del soporte técnico. Una buena cobertura de garantía y un soporte reactivo pueden ser cruciales en caso de problemas.

6. Características adicionales

Sistemas de enfriamiento: Un buen sistema de enfriamiento puede prolongar la vida útil de los electrodos y de la máquina, especialmente para ciclos de producción intensivos.

Flexibilidad de los electrodos: La posibilidad de cambiar fácilmente los electrodos para diferentes aplicaciones puede ser una ventaja significativa.

Automatización e integración: Para necesidades industriales avanzadas, considera máquinas compatibles con sistemas automatizados o integrables en líneas de producción robotizadas.

Elegir el spot welder adecuado a tus necesidades requiere una evaluación minuciosa de tus aplicaciones previstas, tu presupuesto y las características técnicas de las máquinas disponibles. Teniendo en cuenta estos factores, puedes seleccionar una máquina que ofrezca la mejor combinación de rendimiento, fiabilidad y costo, mientras responde específicamente a tus requisitos de soldadura. Busca máquinas de marcas reconocidas, lee las opiniones de los usuarios y consulta a expertos para asegurarte de hacer la elección más acertada.

Tipos diferentes de estaciones de soldadura por puntos.

En el mercado, existen diferentes tipos de spot welders diseñados para satisfacer una variedad de necesidades y aplicaciones. A continuación, una visión general de los principales tipos de spot welders disponibles:

1. Estación de soldadura por puntos portátil

Los spot welders portátiles son compactos, ligeros y a menudo alimentados por una fuente de energía portátil como baterías o una alimentación eléctrica estándar. Ofrecen una gran movilidad y generalmente se utilizan para trabajos de soldadura en el sitio o en espacios reducidos.

Aplicaciones: Reparaciones automotrices en el terreno, ensamblaje de chapa ligera, trabajos de mantenimiento y reparación.

2. Estación de soldadura por puntos estacionaria

Los spot welders estacionarios son máquinas más grandes y robustas diseñadas para ser instaladas permanentemente en un taller o línea de producción. Ofrecen una mayor potencia y capacidad de soldadura que los modelos portátiles.

Empleos: Líneas de producción industriales, talleres de carrocería automotriz, fabricación de chapa, ensamblaje de estructuras metálicas.

3. Estación de soldadura por puntos robotizada

Los spot welders robotizados están integrados a robots industriales programables para automatizar el proceso de soldadura. Estos sistemas ofrecen una gran precisión, una alta repetibilidad y una productividad aumentada, especialmente para aplicaciones de soldadura de alta cadencia.

Aplicaciones: Líneas de producción automatizadas, fabricación automotriz, aeronáutica, industria electrónica.

4. Estación de soldadura por puntos de control manual

Los spot welders de control manual son máquinas que requieren una intervención directa del operador para colocar los electrodos y activar el proceso de soldadura. A menudo se utilizan para operaciones de soldadura simples y de bajo volumen.

Empleos: Talleres de reparación automotriz, trabajos de mantenimiento, fabricación artesanal.

5. Estación de soldadura por puntos de control automático

Los spot welders de control automático están equipados con sistemas de control programables que automatizan el proceso de soldadura, incluyendo el posicionamiento de los electrodos, el ajuste de los parámetros de soldadura y el disparo del ciclo de soldadura.

Aplicaciones: Líneas de producción automatizadas, fabricación industrial, ensamblaje de piezas en serie.

6. Estación de soldadura por puntos de resistencia media y alta frecuencia

Los spot welders de resistencia media y alta frecuencia utilizan corrientes de soldadura de media y alta frecuencia respectivamente para realizar soldaduras. Estas máquinas ofrecen ventajas específicas en términos de velocidad de soldadura, calidad de las soldaduras y control térmico.

Aplicaciones: Soldadura de materiales específicos, aplicaciones que requieren alta productividad, ensamblaje de piezas delicadas.

La elección del tipo de spot welder dependerá de las necesidades específicas de tu aplicación, del presupuesto, de la movilidad requerida y del nivel de automatización deseado. Ya sea para trabajos de reparación automotriz en el sitio, operaciones de soldadura industrial automatizadas o trabajos de precisión en un taller artesanal, existe un spot welder adecuado para cada situación.

Marcas y modelos específicos de estaciones de soldadura por puntos industriales.

Existen varias marcas y modelos de spot welders reconocidos en el mercado, ofreciendo una gama de rendimientos y funcionalidades para satisfacer diversas necesidades de soldadura. A continuación, algunas de las marcas más renombradas y algunos de sus modelos más apreciados:

1. Miller Electric

Miller Electric es conocido por sus máquinas de soldadura de alta calidad, ofreciendo una combinación de rendimiento, fiabilidad e innovación.

Modelos populares:

Miller Spot Welders Series: Esta serie incluye una gama de modelos, incluyendo el Miller LMSW-52T y el Miller LMSW-52, ofreciendo una mayor versatilidad y fiabilidad para aplicaciones de soldadura por puntos.

2. Lincoln Electric

Lincoln Electric es otra marca de renombre, ofreciendo una amplia gama de máquinas de soldadura adaptadas a diferentes necesidades industriales.

Modelos populares:

Lincoln Electric Power MIG 210 MP: Aunque principalmente es una estación de soldadura MIG, también puede realizar soldaduras por puntos con electrodos especiales, ofreciendo así una versatilidad para una variedad de aplicaciones de soldadura.

Lincoln Electric Power Wave S350: Este modelo ofrece rendimientos avanzados para la soldadura por puntos y es a menudo utilizado en entornos industriales exigentes.

3. Pro Spot International

Pro Spot International se especializa en equipos de soldadura y reparación automotriz, ofreciendo soluciones de gama alta para talleres de carrocería.

Modelos populares:

Pro Spot i4s: Este spot welder está diseñado específicamente para reparaciones de carrocería automotriz, ofreciendo alta precisión, versatilidad de soldadura y facilidad de uso.

4. Sunstone Welders

Sunstone Welders ofrece una variedad de spot welders de alta calidad, incluyendo modelos portátiles y sistemas de soldadura automatizados.

Modelos populares:

Sunstone CD Welders Series: Esta serie incluye una gama de spot welders de descarga de condensador, ofreciendo gran precisión y alta potencia de soldadura para una variedad de aplicaciones industriales.

5. Stryker

Stryker se especializa en equipos de soldadura y reparación de carrocería, ofreciendo soluciones robustas y fiables para la industria de reparación automotriz.

Modelos populares:

Stryker Cheetah Xi: Este spot welder está diseñado para ofrecer altos rendimientos y gran facilidad de uso para reparaciones de carrocería automotriz.

6. HBS Stud Welding

HBS Stud Welding se especializa en equipos de soldadura por puntos y soldadura por pernos, ofreciendo soluciones de alta calidad para una variedad de aplicaciones industriales.

Modelos populares:

HBS S30i: Este spot welder ofrece gran precisión y alta potencia de soldadura para una variedad de aplicaciones de soldadura por puntos.

Estos fabricantes y modelos representan algunos de los spot welders más reconocidos en el mercado, ofreciendo una combinación de rendimiento, fiabilidad y funcionalidades para satisfacer diversas necesidades de soldadura. Antes de tomar una decisión, se recomienda comparar las especificaciones técnicas, las funcionalidades y las opiniones de los usuarios para encontrar el spot welder que mejor se adapte a tus necesidades específicas.

Imágenes de estaciones de soldadura por puntos.

Testimonios de profesionales de la industria automotriz que utilizan un spot welder a diario.

A continuación, algunos testimonios de carrocistas que utilizan spot welders a diario. Estos testimonios destacan la experiencia y las ventajas percibidas por los profesionales en su trabajo cotidiano:

Testimonio de Christophe, Carrocista en AutoCase:

«El spot welder ha transformado completamente nuestra forma de trabajar. Antes, algunas reparaciones de carrocería llevaban horas y requerían mucha habilidad manual. Con el spot welder, podemos realizar soldaduras fuertes y precisas en pocos minutos. Esto no solo nos ahorra tiempo, sino que también nos permite ofrecer un trabajo de mayor calidad a nuestros clientes. La máquina es fácil de usar y los ajustes son intuitivos, lo que también ayuda a los nuevos miembros del equipo a estar operativos rápidamente.»

Testimonio de Sophie, Jefa de taller en Carrosserie du Centre:

«La integración del spot welder en nuestro taller ha sido una excelente inversión. No solo reduce considerablemente los tiempos de reparación, sino que también mejora la calidad de las soldaduras. Hemos observado una disminución en las devoluciones de clientes por problemas de soldadura, lo que confirma la robustez y fiabilidad de las reparaciones realizadas. Además, el equipo es muy seguro, siempre que se sigan las instrucciones básicas de seguridad. Nuestros técnicos se sienten más seguros en su trabajo, sabiendo que disponen de las herramientas más eficaces.»

Testimonio de Philippe, Técnico en reparación de carrocería en QuickAuto:

«Uso el spot welder desde hace varios años y ya no podría trabajar sin él. Es especialmente útil para reparaciones en paneles de carrocería y chapas de refuerzo de estructuras. La precisión de las soldaduras permite trabajar en áreas sensibles sin dañar las piezas circundantes. En términos de productividad, es una gran ventaja. Puedo realizar reparaciones más rápidamente y al mismo tiempo mantener un alto nivel de calidad. Por lo tanto, recomiendo esta herramienta sin reservas a todos los profesionales de la carrocería.»

Testimonio de Isabelle, Jefa de taller en Prestige Carrosserie:

«El spot welder es una herramienta indispensable en nuestro taller. Lo utilizamos diariamente para reparaciones de carrocería y trabajos de ensamblaje. Lo que más valoro es la facilidad de uso y la consistencia de los resultados. Las soldaduras siempre son limpias y fuertes, lo cual es crucial para la seguridad y la apariencia estética de los vehículos. En cuanto al mantenimiento, la máquina es relativamente fácil de cuidar, lo que evita costos adicionales y tiempos de inactividad prolongados.»

Testimonio de Alain, Propietario de una carrocería Pro:

«La compra de un spot welder ha sido una de las mejores decisiones para mi negocio. Hemos podido trabajar mucho más sin incrementar los salarios de nuestros empleados. Esto ha resultado en una notable mejora en términos de rapidez y calidad de las reparaciones. Las soldaduras son impecables y los clientes están satisfechos con los resultados. La máquina es robusta y fiable, incluso con un uso intensivo, sigue funcionando perfectamente. El spot welder ha optimizado verdaderamente nuestro proceso de trabajo. Podemos manejar más vehículos en menos tiempo. Esta máquina ha cambiado mi vida.»

Testimonio de Jennifer, Directora de la empresa Point Tech:

«Como directora de Point Tech, he supervisado la integración de spot welders en varios de nuestros talleres de carrocería. Esta iniciativa tenía como objetivo optimizar nuestros procesos de reparación y mejorar la calidad de nuestros servicios.»

Antes de la introducción de estas tecnologías, utilizábamos métodos de soldadura más tradicionales. Aunque fiables, a menudo les faltaba precisión y los tiempos de procesamiento eran más largos. Nuestros técnicos tenían que invertir mucho tiempo y esfuerzo para obtener resultados satisfactorios. Esto aumentaba nuestros costos operativos y prolongaba los plazos de entrega para nuestros clientes.

Con la introducción de los spot welders, hemos experimentado una transformación significativa. Estos dispositivos nos permiten crear soldaduras limpias y precisas en un tiempo récord. Son especialmente efectivos para aplicaciones de carrocería, donde la precisión y la rapidez son esenciales. Optamos por modelos avanzados de Pro Spot International, conocidos por su fiabilidad y rendimiento.

Los resultados han sido notables. Nuestros técnicos ahora pueden realizar reparaciones más rápidamente mientras mantienen un alto nivel de calidad. Esto ha llevado a una reducción significativa de los tiempos de reparación. Nuestra capacidad para manejar un mayor volumen de trabajos ha aumentado. Nuestros clientes han notado la diferencia y aprecian la rapidez y calidad de las reparaciones realizadas.

Además, los spot welders han mejorado la seguridad en nuestros talleres. Los riesgos asociados con los métodos de soldadura tradicionales, como quemaduras y exposición a humos, se han reducido considerablemente. Nuestros empleados ahora trabajan en condiciones más seguras, lo cual es de gran importancia para nosotros.

Otro beneficio notable es la eficiencia energética de estas máquinas. Consumen menos energía que los métodos de soldadura tradicionales, lo que contribuye a reducir nuestra huella de carbono y nuestros costos energéticos. Este es un paso importante hacia nuestro compromiso con la sostenibilidad y la responsabilidad ambiental.

La integración de los spot welders en nuestros talleres ha sido una decisión estratégica. Ha mejorado nuestra productividad, la calidad de nuestros servicios y la seguridad de nuestros empleados. Es una inversión que ha resultado extremadamente beneficiosa para Point Tech. Recomiendo esta tecnología a todas las empresas que buscan modernizar sus procesos de soldadura.»

Testimonio de Sébastien, Jefe de proyecto en WeldSpot:

«Como jefe de proyecto en WeldSpot, he tenido la oportunidad de supervisar la integración de spot welders en varios de nuestros talleres de carrocería. Esta iniciativa tenía como objetivo modernizar nuestros procesos de reparación y mejorar continuamente la calidad de nuestros servicios para nuestros clientes.»

Antes de la introducción de los spot welders, nuestros técnicos utilizaban métodos de soldadura más tradicionales, que a menudo eran más lentos y menos precisos. Estos métodos requerían mucho tiempo y esfuerzo, lo que aumentaba los costos de mano de obra y prolongaba los tiempos de reparación.

Con la introducción de los spot welders, hemos observado una transformación significativa. Estos dispositivos nos permiten realizar soldaduras limpias y precisas en un tiempo récord. La capacidad de los spot welders para generar soldaduras uniformes sin deformar las chapas adyacentes es una gran ventaja. Esto no solo ha mejorado la calidad de nuestras reparaciones, sino que también ha reducido la necesidad de retrabajos y retoques.

Los beneficios no se detienen ahí. Gracias a la eficiencia de los spot welders, nuestros técnicos ahora pueden realizar más reparaciones por día. Esto aumenta nuestra capacidad operativa y reduce los tiempos de entrega para nuestros clientes. El retorno de la inversión ha sido rápido. Los costos ahorrados en términos de tiempo de trabajo y costos de materiales han sido significativos.

La integración de los spot welders también ha tenido un impacto positivo en la seguridad de nuestros talleres. Los riesgos asociados con los métodos de soldadura tradicionales, como quemaduras y exposición a humos, se han reducido considerablemente. Nuestros técnicos ahora trabajan en condiciones más seguras, lo cual es una prioridad para nosotros.

En conclusión,

La integración de los spot welders en nuestros talleres de carrocería ha sido un verdadero éxito. Las mejoras en términos de calidad, eficiencia y seguridad son innegables. Recomiendo encarecidamente esta tecnología a todas las empresas de carrocería. Optimizarán sus procesos y ofrecerán un servicio de mejor calidad a sus clientes.»

Estos testimonios demuestran que los carrocistas aprecian el spot welder. Su capacidad para mejorar la eficiencia, la calidad de las soldaduras y la satisfacción de los clientes es importante. Los aspectos de facilidad de uso, precisión y seguridad también son frecuentemente destacados. Estas son ventajas clave de este equipo.

Estudios de caso que demuestran las ventajas concretas de la soldadura por puntos en situaciones reales.

A continuación, varios estudios de caso que ilustran el uso de un spot welder para enderezar carrocerías automotrices. Estos estudios muestran cómo esta herramienta se utiliza para mejorar la eficiencia, la precisión y la calidad de las reparaciones de carrocería.

Estudio de Caso 1: Taller de Reparación AutoTech

Contexto: AutoTech es un taller de reparación automotriz especializado en la restauración de vehículos accidentados. Recientemente, han integrado un spot welder para mejorar sus procesos de enderezamiento de carrocería.

Problema: El taller enfrentaba dificultades con los métodos tradicionales de soldadura y enderezamiento de chapas. Esto resultaba en soldaduras de calidad desigual y tiempos de reparación prolongados.

Solución: Invirtieron en un spot welder de la marca VEVOR. Sus capacidades de soldadura precisas y su facilidad de uso son apreciadas.

Resultados: Reducción del Tiempo de Reparación: El spot welder permitió reducir el tiempo necesario para enderezar y soldar los paneles de carrocería en un 40%. Los técnicos ahora pueden completar más reparaciones por día.

Mejora de la Calidad: Las soldaduras son más limpias y uniformes. Esto reduce la necesidad de retoques y mejora la estética de las reparaciones.

Satisfacción del Cliente: Los clientes han notado la superior calidad de las reparaciones. Esto ha llevado a un aumento en las recomendaciones y la fidelidad de los clientes.

Estudio de Caso 2: Garage Pro Carrosserie

Contexto: Garage Pro Carrosserie es una empresa familiar que realiza reparaciones de carrocería desde hace más de 20 años. Integraron un spot welder para modernizar sus técnicas de reparación.

Problema: Los métodos de soldadura tradicionales causaban problemas de deformación de las chapas. Requerían acabados adicionales, aumentando el tiempo y costo de las reparaciones.

Solución: Eligieron un spot welder de la marca Pro Spot International, modelo i4s. Sus características avanzadas y su capacidad para soldar materiales de diferentes espesores son destacables.

Resultados:

Mayor Precisión: El spot welder permite soldar puntos precisos sin deformar las chapas adyacentes. Esto es crucial para mantener la integridad estructural de los vehículos.

Eficiencia Mejorada: Los técnicos pueden trabajar más rápido gracias a la facilidad de uso y la rapidez de las soldaduras por puntos.

Costos Reducidos: Se necesitan menos materiales de soldadura. La necesidad de trabajos de acabado se reduce considerablemente. Esto disminuye así los costos globales de reparación.

Estudio de Caso 3: Centro de Colisión AutoChoc

Contexto: AutoChoc es un gran centro de colisión que trata un alto volumen de vehículos accidentados. Han adoptado tecnologías avanzadas para mantenerse competitivos.

Problema: Su antiguo método de soldadura por arco producía soldaduras de mala calidad. A menudo requería retoques, prolongando los plazos de reparación.

Solución: Invirtieron en un spot welder de la marca Lincoln Electric, modelo Power MIG 210 MP. Es capaz de realizar soldaduras por puntos con precisión y eficacia.

Resultados:

Soldaduras de Calidad Superior: Las soldaduras realizadas con el spot welder son uniformes y robustas. Esto reduce los riesgos de fallas estructurales.

Productividad Aumentada: El tiempo de ciclo de las reparaciones se ha reducido. Esto permite al taller procesar más vehículos en menos tiempo.

Seguridad Mejorada: Los riesgos de deformación de las chapas y sobrecalentamiento se minimizan. Esto garantiza una mejor seguridad para los técnicos y los vehículos reparados.

Resumen de los casos estudiados

Estos estudios de caso muestran que la integración de un spot welder en un taller de carrocería automotriz puede ofrecer varias ventajas significativas:

Eficiencia y Productividad: Los tiempos de reparación se reducen considerablemente. Esto permite a los talleres procesar más vehículos y aumentar su capacidad operativa.

Calidad de las Reparaciones: Las soldaduras son más limpias, precisas y uniformes. Esto mejora la apariencia y la solidez de las reparaciones.

Satisfacción del Cliente: La calidad mejorada de las reparaciones se traduce en una mayor satisfacción del cliente. Esto aumenta las recomendaciones y la lealtad de los clientes.

Reducción de Costos: Los costos de materiales y mano de obra se reducen. Esto gracias a un uso más eficiente de los recursos y a la disminución de retoques y trabajos de acabado.

Al integrar spot welders, los talleres de carrocería mejoran sus procesos de reparación. También ofrecen un mejor servicio a sus clientes mientras reducen sus costos operativos.

Glosario de términos técnicos relacionados con la soldadura por puntos.

Glosario de Términos Relacionados con la Soldadura por Puntos y la Reparación en Carrocería Automotriz:

A

Aleación: Mezcla de dos o más metales, o de un metal y otro elemento, diseñada para mejorar ciertas propiedades.

Amorçage: Inicio del proceso de soldadura donde se establece el arco.

B

Anillo: Anillo metálico utilizado para reforzar los electrodos o para fijar piezas juntas durante la soldadura.

Ruido de arco: El sonido emitido por el arco eléctrico durante la soldadura.

C

Calamina: Óxido de hierro formado en la superficie de los metales durante el calentamiento, a menudo eliminado antes de la soldadura.

Flujo: Deformación del metal base causada por un calor excesivo durante la soldadura.

D

Deformación: Cambios en la forma o dimensión de las piezas soldadas debido al calor aplicado.

Duración de la soldadura: Tiempo durante el cual la corriente eléctrica se aplica a los electrodos para realizar una soldadura.

E

Electrodo: Componente conductor a través del cual la corriente eléctrica entra y sale de la pieza a soldar.

Energía de soldadura: Cantidad total de calor aplicada durante el proceso de soldadura.

F

Fusión: Transformación de los materiales en estado líquido debido al calor para formar una soldadura.

G

Fundido: Técnica utilizada para eliminar metales no deseados o dañados antes de realizar una nueva soldadura.

Gota: Pequeña partícula de metal fundido transferida desde el electrodo a la pieza de trabajo durante la soldadura.

H

Altura de la soldadura: Distancia entre la superficie de la pieza y la superficie de la soldadura.

Enlace metálico: Tipo de unión química formada durante la soldadura que asegura la cohesión entre los átomos metálicos.

M

Metal de aporte: Metal añadido al baño de fusión para formar una soldadura.

Solidificación de la soldadura: Formación de la soldadura cuando se solidifica después de la fusión.

O

Oxidación: Reacción del metal con oxígeno, formando óxidos que a menudo son indeseables en la superficie de las piezas a soldar.

P

Pinza de soldadura: Herramienta utilizada para mantener las piezas juntas y aplicar los electrodos durante la soldadura por puntos.

Presión: Fuerza aplicada por los electrodos para mantener las piezas juntas durante la soldadura.

R

Resistencia: Propiedad de los materiales que se oponen al flujo de corriente eléctrica, generando calor para la soldadura.

Enfriamiento: Fase en la cual el metal fundido se solidifica después de la fusión.

S

Soldadura por arco: Desviación del arco de soldadura por campos magnéticos, afectando la calidad de la soldadura.

Soldadura: Unión formada al fundir dos piezas metálicas juntas.

T

Tensión: Potencial eléctrico aplicado entre los electrodos durante la soldadura, medido en voltios.

Chapa: Placa metálica delgada a menudo utilizada en carrocería automotriz y reparada por soldadura por puntos.

V

Velocidad de soldadura: Velocidad a la cual se realiza la soldadura, influyendo en la calidad y las características de la soldadura.

Z

Zona afectada térmicamente (ZAT): Área del metal base cuya estructura ha sido modificada por el calor de la soldadura, pero que no se ha fundido.

Este glosario cubre los términos esenciales utilizados en la soldadura por puntos y la reparación en carrocería automotriz. Sirve como referencia para comprender los conceptos clave y los procesos involucrados en el uso de un spot welder.

Mejor comprensión de la soldadura por puntos

Explicación de los términos relacionados con la soldadura por puntos en la carrocería.

Weld Spotter

Definición: Un «weld spotter» es generalmente un dispositivo o herramienta utilizada para localizar con precisión el lugar donde se debe realizar la soldadura por puntos. En un contexto más amplio, también puede referirse a un operador o una máquina especializada en la realización de soldaduras por puntos.

Uso en carrocería: En la carrocería, un weld spotter es crucial para asegurar que las soldaduras se realicen en las posiciones exactas necesarias para mantener la integridad estructural del vehículo. Esto es especialmente importante durante la reparación de paneles de carrocería, donde la precisión es esencial para evitar daños adicionales y asegurar un acabado de alta calidad.

Welding Spot

Definición: El término «welding spot» se refiere al lugar exacto donde se realiza una soldadura por puntos. La soldadura por puntos es una técnica de soldadura por resistencia. Dos o más hojas de metal se sueldan juntas en un punto específico. Para ello, se aplica calor y presión.

Uso en carrocería: En la carrocería, los «welding spots» se utilizan para ensamblar piezas metálicas de manera rápida y eficiente. Las soldaduras por puntos fijan los paneles de carrocería entre sí. Esto permite reforzar estructuras o reparar áreas dañadas sin tener que desmontar grandes secciones del vehículo. Este método minimiza las deformaciones y proporciona un acabado más suave.

Poste de soldadura por puntos

Definición: Un «poste de soldadura por puntos» es una estación diseñada específicamente para realizar soldaduras por puntos. Normalmente incluye electrodos para aplicar la corriente eléctrica y la presión necesaria para fusionar los metales en un punto preciso.

Uso en carrocería: Una estación de soldadura por puntos es una herramienta esencial para reparaciones y ensamblajes. Permite a los carrocistas crear soldaduras sólidas y precisas. Actúa sobre los paneles de carrocería y los marcos de los vehículos. Una estación típica de soldadura por puntos permite controlar la potencia, la duración y la presión de la soldadura. Esto es crucial para adaptarse a diferentes espesores y tipos de metal utilizados en las carrocerías automotrices.