Lo spot welder, la saldatura spot o la saldatura a punti in francese, oltre ad essere rapido ed efficace, permette di realizzare assemblaggi precisi e robusti. È indispensabile per la sicurezza e le prestazioni dei veicoli.

Attraverso questo blog, ti guiderò nella padronanza di questa tecnica. Affronterò le attrezzature necessarie, i metodi di preparazione delle superfici e le migliori pratiche per ottenere risultati professionali.

Che tu sia un principiante o un esperto, qui troverai consigli pratici per perfezionare il tuo arte della saldatura a punti. Ottimizzerai così le tue riparazioni di carrozzeria.

TIG, MIG/MAG, MMA, SALDATURA A PUNTI E A PERNI

Link di affiliazione affidabili e verificati

1. Presentazione della saldatura a punti o spot welder.

La saldatura a punti, spot welding o spot welder, è un metodo di saldatura a resistenza elettrica. Serve principalmente all’industria automobilistica per assemblare parti metalliche in modo rapido e duraturo. Questa tecnica consiste nell’applicare una forte pressione e una corrente elettrica ad alta intensità su due o più lamiere metalliche sovrapposte.

La resistenza elettrica all’interfaccia dei metalli genera calore sufficiente a farli fondere localmente. Forma così una saldatura solida una volta raffreddata.

L’uso principale della saldatura a punti nell’industria automobilistica risiede nell’assemblaggio dei pannelli di carrozzeria e delle strutture metalliche dei veicoli. Questo metodo è apprezzato per la sua rapidità ed efficienza. Permette di realizzare migliaia di punti di saldatura in una sola giornata di produzione. Offre anche una grande precisione, essenziale per mantenere le tolleranze strette richieste nella produzione automobilistica.

2. Vantaggi della saldatura a punti.

Il vantaggio della saldatura a punti è la sua capacità di creare giunti robusti. Non richiede materiali aggiuntivi come le saldature ad arco. Inoltre, questo metodo minimizza la deformazione delle parti metalliche. Questo è cruciale per preservare l’integrità strutturale e l’estetica dei veicoli.

La saldatura a punti è una tecnologia chiave nell’industria automobilistica. Permette di produrre veicoli sicuri, affidabili ed esteticamente gradevoli. Condividerò conoscenze approfondite e consigli pratici per padroneggiare questa tecnica. Che tu sia un professionista della carrozzeria o un appassionato, spero di perfezionare le tue conoscenze in saldatura.

Rapidità

La saldatura a punti è estremamente rapida. Questo la rende una tecnica di scelta negli ambienti di produzione su larga scala, come l’industria automobilistica. Ogni saldatura richiede solo pochi millisecondi a pochi secondi, a seconda dello spessore e del tipo di metallo. Questa rapidità permette di realizzare migliaia di punti di saldatura al giorno. Aumenta così l’efficienza e la produttività delle linee di assemblaggio.

Precisione

La precisione della saldatura a punti è un altro vantaggio principale. Le macchine di saldatura possiedono sistemi di controllo sofisticati. Regolano la pressione e la corrente elettrica con grande accuratezza. Questo permette di posizionare i punti di saldatura esattamente dove sono necessari, assicurando un allineamento perfetto delle parti. Questa precisione è essenziale. Mantiene le tolleranze strette richieste nella produzione automobilistica. Piccoli errori non devono influenzare la qualità e la sicurezza dei veicoli.

Qualità delle saldatura a punti

La qualità delle saldatura a punti è elevata. Questo metodo produce saldature forti e durature in grado di sopportare carichi importanti. Il calore è localizzato. Questo minimizza la deformazione delle parti metalliche. Preserva l’integrità strutturale dell’assemblaggio. Inoltre, le saldature a punti sono esteticamente discrete. Questo è importante per le finiture visibili sulle carrozzerie automobilistiche.

3. Interessi economici della saldatura a punti.

La saldatura a punti presenta interessi economici significativi. In particolare, in termini di riduzione dei costi di manodopera e dei materiali. Ecco una panoramica dettagliata di questi vantaggi economici:

Riduzione dei costi di manodopera

- Automazione del processo : La saldatura a punti è facilmente automatizzabile. I robot di saldatura possono effettuare saldature precise e rapide senza necessitare di un’intervento umano costante. Questo riduce il bisogno di manodopera qualificata, diminuendo così i costi salariali.

- Aumento dell’efficienza : La rapidità della saldatura a punti permette di ridurre notevolmente il tempo necessario per assemblare le parti metalliche. Questa efficienza si traduce in una maggiore produttività. Permette di produrre più veicoli o componenti in meno tempo. Questo riduce i costi di produzione.

- Meno formazione necessaria : Rispetto ad altre tecniche di saldatura, la saldatura a punti richiede meno formazione. I lavoratori possono essere rapidamente formati per utilizzare le macchine di saldatura a punti. Questo riduce i costi di formazione.

Riduzione dei costi dei materiali

Assenza di materiali di riempimento : A differenza di altri metodi di saldatura che richiedono materiali di riempimento (come le bacchette o i fili di saldatura), la saldatura a punti non richiede alcun materiale aggiuntivo. Questo riduce direttamente i costi dei materiali.

Meno rifiuti : La saldatura a punti genera pochissimi rifiuti. Il calore si concentra solo nei punti di saldatura. Questo minimizza le perdite di materiale. Questa efficienza dei materiali contribuisce a ridurre i costi associati ai rifiuti e al riciclaggio dei materiali in eccesso.

Risparmio energetico : Le macchine di saldatura a punti consumano relativamente poca energia rispetto ad alcune altre tecniche di saldatura. Il minor consumo energetico si traduce in costi energetici ridotti. Questo è particolarmente vantaggioso nelle grandi installazioni industriali.

Integrando la saldatura a punti nei processi di produzione, le aziende possono realizzare risparmi sostanziali in manodopera e materiali. Questo metodo contribuisce a cicli di produzione più brevi, un uso più efficiente delle risorse e una diminuzione dei costi operativi complessivi. In un settore come l’industria automobilistica, dove i margini sono spesso stretti, questi risparmi possono migliorare significativamente la redditività e la competitività delle aziende.

4. Vantaggi ambientali della saldatura a punti.

La saldatura a punti presenta diversi vantaggi ambientali, in particolare la riduzione delle emissioni di fumo e gas inquinanti. Ecco un’analisi dettagliata di questi benefici:

Riduzione delle emissioni di fumo e gas inquinanti

Assenza di materiali di riempimento : A differenza di alcune tecniche di saldatura, come la saldatura ad arco, la saldatura a punti non richiede materiali di riempimento come le bacchette o i fili. Questi materiali di riempimento possono generare fumi e gas inquinanti durante la combustione. L’assenza di questi materiali nella saldatura a punti riduce quindi direttamente le emissioni di fumo e gas nocivi.

Processo pulito : La saldatura a punti utilizza principalmente il calore generato dalla resistenza elettrica per fondere e unire i metalli. Questo processo genera pochi fumi e particelle, poiché non produce fiamme aperte né combustione di materiali aggiuntivi. Di conseguenza, l’aria negli ambienti di lavoro rimane più pulita, il che è benefico per la salute dei lavoratori e per l’ambiente.

Emissioni limitate di gas : La saldatura a punti produce meno gas inquinanti, come l’ozono e gli ossidi di azoto, rispetto ad altre tecniche di saldatura che utilizzano archi elettrici o combustibili. La riduzione di queste emissioni contribuisce a un impatto ambientale minore e migliora la qualità dell’aria nelle installazioni industriali.

Meno consumo di energia

Efficienza energetica : La saldatura a punti è un processo altamente efficiente. Il calore agisce solo all’interfaccia dei metalli da saldare. Questa efficienza riduce il consumo di energia rispetto ad altri metodi di saldatura più energivori, diminuendo così l’impronta di carbonio delle operazioni di saldatura.

Riduzione dei rifiuti metallici

Meno deformazioni : Il calore localizzato della saldatura a punti minimizza la deformazione delle parti metalliche, riducendo la necessità di lavorare nuovamente o sostituire le parti danneggiate. Questo si traduce in una riduzione dei rifiuti metallici e in un uso più efficiente delle risorse.

Ottimizzazione dei materiali : Minimizzando le perdite di materiali e generando pochi scarti, la saldatura a punti permette un uso più efficiente dei metalli, riducendo così l’impatto ambientale legato all’estrazione e alla produzione di nuovi materiali.

L’adozione della saldatura a punti nei processi di produzione contribuisce quindi non solo a guadagni economici ma anche a vantaggi ambientali significativi. La riduzione delle emissioni di fumo e gas inquinanti, il minor consumo di energia e l’ottimizzazione dei materiali sono tutti fattori che rendono questo processo più rispettoso dell’ambiente. Migliorando l’efficienza energetica e minimizzando i rifiuti, la saldatura a punti aiuta le industrie a ridurre la loro impronta ecologica mantenendo al contempo standard elevati di produzione e qualità.

5. Importanza della saldatura a punti nella carrozzeria automobilistica.

La saldatura a punti, o spot welding, svolge un ruolo cruciale nella riparazione della carrozzeria automobilistica.

Ecco le principali ragioni per cui questa tecnica è così importante in questo settore :

Ripristino della struttura originale

- Mantenimento dell’integrità strutturale : La saldatura a punti è in grado di ricreare le saldature originali dei veicoli, il che è essenziale per mantenere l’integrità strutturale. I punti di saldatura aggiunti ripristinano la solidità e la rigidità dei pannelli di carrozzeria, assicurando la sicurezza e le prestazioni del veicolo dopo la riparazione.

Qualità della riparazione

Saldature pulite e discrete : La saldatura a punti produce saldature pulite, precise e discrete, il che è cruciale per le finiture della carrozzeria. Permette di conservare l’estetica del veicolo minimizzando le tracce visibili della riparazione.

Meno deformazione termica : Il calore generato dalla saldatura a punti si concentra solo nell’area della saldatura. Questo riduce la deformazione termica dei pannelli metallici. Questa precisione permette di preservare la forma e le dimensioni originali delle parti, evitando deformazioni e aggiustamenti aggiuntivi.

Efficienza e rapidità

Riparazione rapida : La saldatura a punti permette di realizzare saldature in pochi secondi, accelerando il processo di riparazione. Questa rapidità è particolarmente vantaggiosa negli officine di carrozzeria dove il tempo è un fattore cruciale per la redditività e la soddisfazione dei clienti.

Automazione possibile : In alcune officine di carrozzeria avanzate, l’uso di spot welder automatizzati permette di standardizzare e accelerare ulteriormente il processo di riparazione, garantendo risultati coerenti e di alta qualità.

Compatibilità con i materiali moderni

Adattabilità ai materiali attuali : I veicoli moderni utilizzano una varietà di materiali, inclusi acciai ad alta resistenza e leghe di alluminio. Uno spot welder è compatibile con questi materiali, permettendo riparazioni efficienti e appropriate per i veicoli di ultima generazione.

Costo ed efficienza

Riduzione dei costi : Minimizzando la necessità di materiali di riempimento e riducendo i tempi di riparazione, la saldatura a punti contribuisce a ridurre i costi complessivi di riparazione. Questo permette alle officine di carrozzeria di offrire servizi di alta qualità a prezzi competitivi.

Norme di sicurezza

Conformità alle norme di sicurezza : Numerosi costruttori automobilistici specificano la saldatura a punti per le riparazioni di carrozzeria al fine di rispettare le norme di sicurezza e di garanzia dei veicoli. Utilizzare questa tecnica assicura che le riparazioni siano conformi alle specifiche del produttore, preservando così la sicurezza e il valore del veicolo.

La saldatura a punti è essenziale nelle riparazioni di carrozzeria per diverse ragioni : permette di mantenere l’integrità strutturale ed estetica dei veicoli, accelera i processi di riparazione, riduce i costi e assicura la conformità alle norme di sicurezza dei produttori. Grazie alla sua precisione, efficienza e compatibilità con i materiali moderni, la saldatura a punti è una tecnica indispensabile per le officine di carrozzeria che cercano di fornire riparazioni di alta qualità e affidabili.

4. Funzionamento della saldatura a punti.

Principio di funzionamento di una postazione di saldatura a punti

La saldatura a punti, è un processo di saldatura a resistenza elettrica. Si utilizza per unire parti metalliche sottili applicando una pressione e una corrente elettrica elevata su punti localizzati. Ecco una spiegazione dettagliata del principio di funzionamento :

Le parti metalliche devono essere pulite e allineate correttamente. È essenziale che le superfici siano pulite per garantire una buona conduttività elettrica e una saldatura solida.

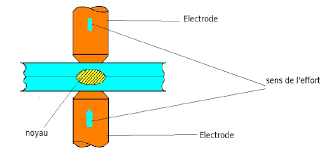

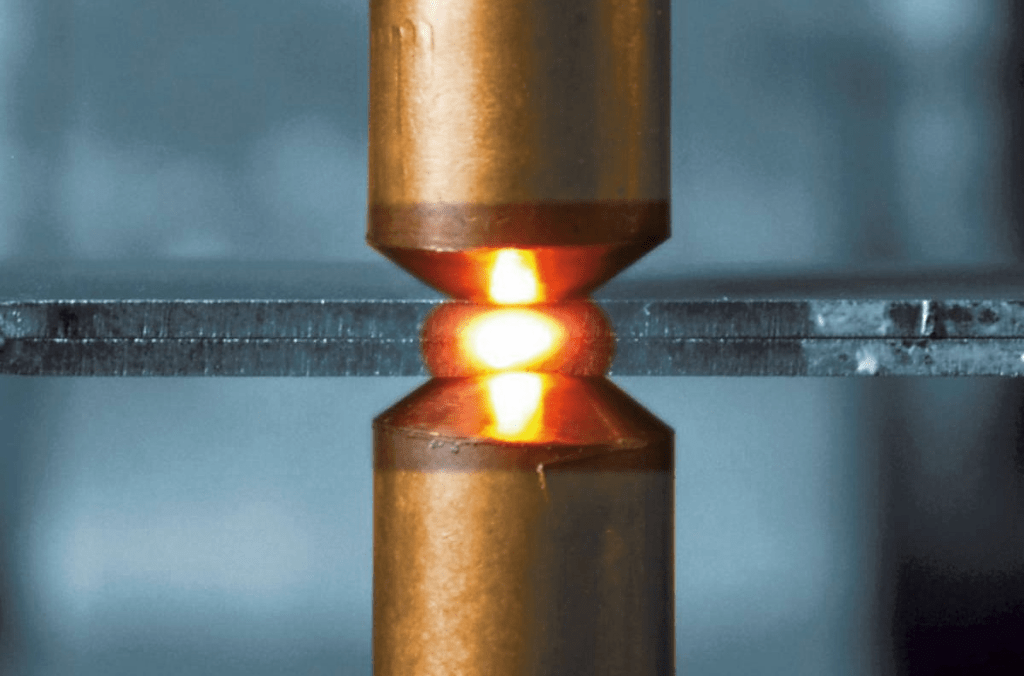

Le superfici metalliche sovrapposte vengono posizionate tra due elettrodi in rame, generalmente di forma cilindrica. Gli elettrodi sono progettati per concentrare la pressione e la corrente elettrica su una piccola area.

Una corrente elettrica di alta intensità viene applicata brevemente attraverso gli elettrodi. La resistenza elettrica all’interfaccia delle parti metalliche genera un calore intenso che fa fondere localmente il metallo all’interfaccia delle parti.

Il calore generato dalla resistenza elettrica fa fondere le superfici metalliche a contatto, creando un nucleo di fusione. La pressione esercitata dagli elettrodi mantiene le parti in posizione mentre il metallo fuso si solidifica, formando una saldatura solida e duratura.

Una volta che il metallo fuso si è solidificato e la saldatura si è formata, la corrente elettrica viene interrotta. Gli elettrodi vengono rimossi, lasciando un punto di saldatura robusto.

Schema di funzionamento

Ecco una descrizione schematica dell’operazione di saldatura a punti :

Elettrodi : Rappresentati dalle barre cilindriche in rame in alto e in basso.

Parti metalliche : Due lamiere metalliche sovrapposte tra gli elettrodi.

Punto di saldatura : Zona di fusione dove le parti metalliche sono unite.

La saldatura a punti è una tecnica efficace e affidabile per assemblare parti metalliche, particolarmente in ambienti di produzione su larga scala come l’industria automobilistica.

5. Diversi componenti della postazione di saldatura a punti.

La saldatura a punti, o spot welder, coinvolge diversi componenti chiave. Ogni elemento svolge un ruolo essenziale nel processo di saldatura. Ecco una panoramica dettagliata dei diversi componenti di uno spot welder e del loro ruolo specifico :

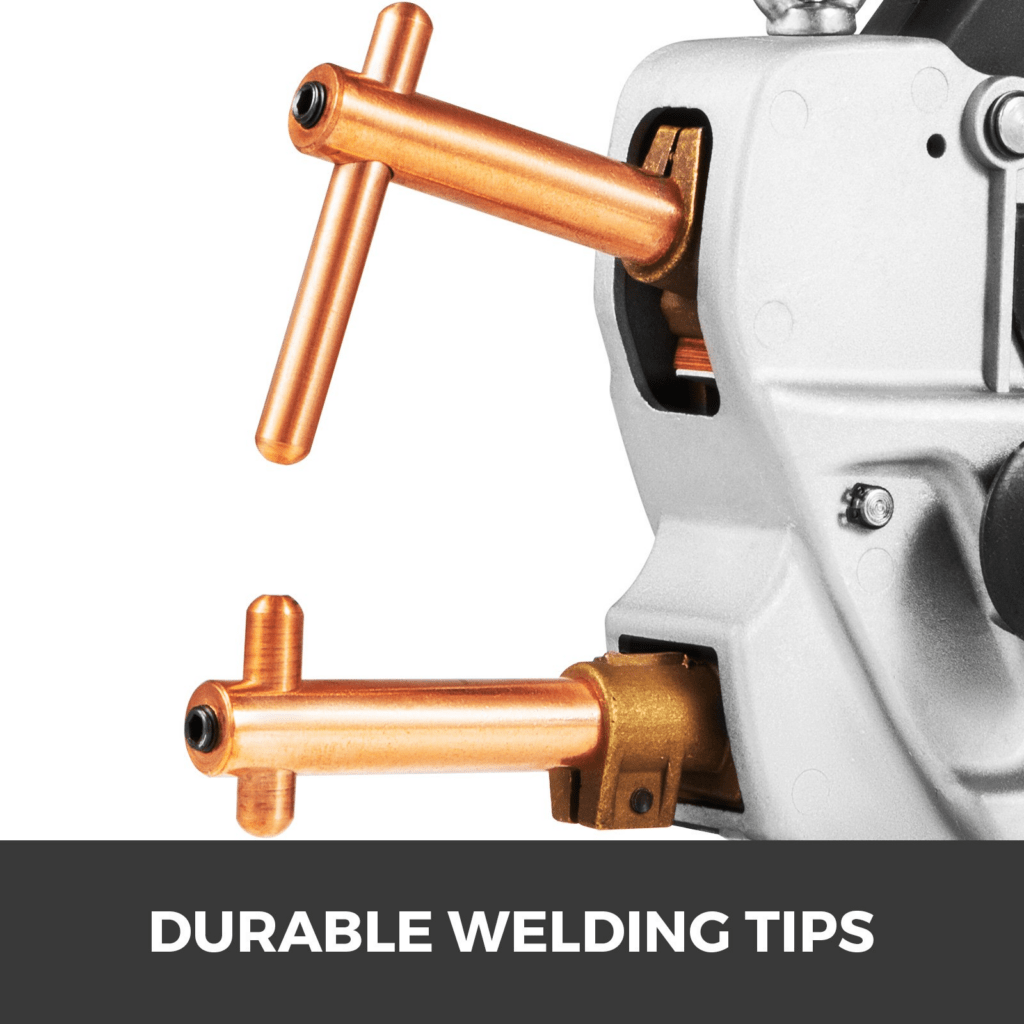

1. Elettrodi

Gli elettrodi sono componenti cruciali nello spot welding. Sono generalmente realizzati in rame o in leghe di rame a causa della loro alta conduttività elettrica e termica.

Ruolo :

Trasmettere la corrente elettrica alle parti da saldare.

Applicare la pressione necessaria per mantenere le parti in contatto durante la saldatura.

Condurre il calore generato dalla resistenza elettrica per fondere il metallo all’interfaccia delle parti.

2. Trasformatore

Il trasformatore è responsabile della conversione dell’alimentazione elettrica a bassa tensione e alta intensità necessaria per il processo di saldatura.

Ruolo :

Ridurre la tensione elevata dell’alimentazione di rete a una tensione più bassa.

Aumentare l’intensità della corrente per fornire l’energia necessaria alla saldatura a resistenza.

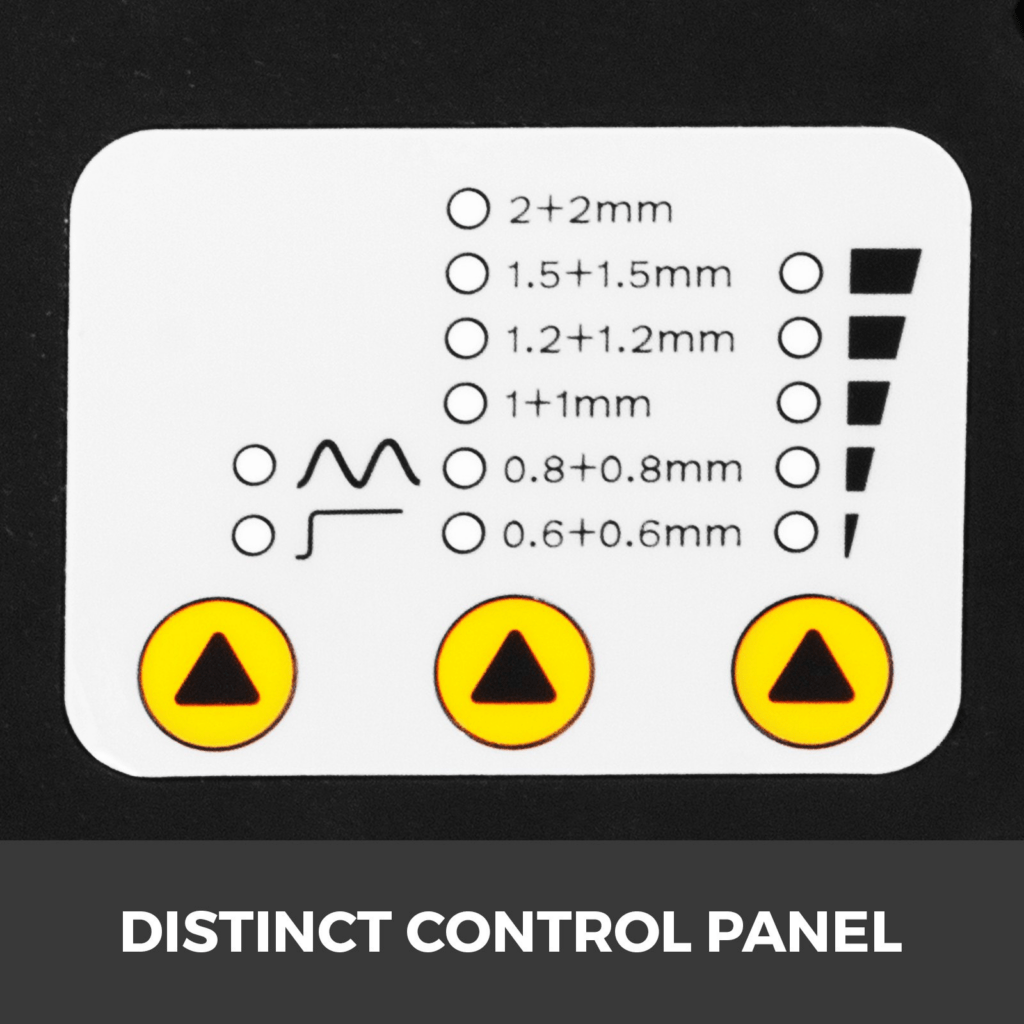

3. Controller

Il controller è un dispositivo elettronico che regola i parametri di saldatura, come la corrente, il tempo di saldatura e la pressione applicata dagli elettrodi.

Ruolo :

Regolare la durata del passaggio della corrente per ogni punto di saldatura.

Aggiustare l’intensità della corrente in base alle caratteristiche dei materiali da saldare.

Controllare la pressione applicata dagli elettrodi per assicurare una saldatura uniforme e di qualità.

4. Braccio di saldatura

I bracci di saldatura sono i componenti meccanici che supportano gli elettrodi e applicano la pressione necessaria sulle parti da saldare. Possono essere fissi o mobili, a seconda del tipo di macchina.

Ruolo :

Supportare e posizionare correttamente gli elettrodi sulle parti da saldare.

Applicare e mantenere una pressione costante durante il processo di saldatura.

5. Circuito di raffreddamento

Il circuito di raffreddamento è spesso integrato nelle macchine di saldatura a punti per dissipare il calore generato durante il processo di saldatura.

Ruolo :

Raffreddare gli elettrodi per evitare il surriscaldamento e prolungare la loro durata.

Mantenere una temperatura di funzionamento stabile per garantire la qualità delle saldature.

6. Sistema di comando pneumatico o idraulico

Questo sistema viene utilizzato per applicare e controllare la pressione esercitata dagli elettrodi sulle parti da saldare.

Ruolo :

Fornire la forza necessaria per premere gli elettrodi contro le parti metalliche.

Controllare la pressione in modo preciso per evitare deformazioni delle parti e garantire saldature di alta qualità.

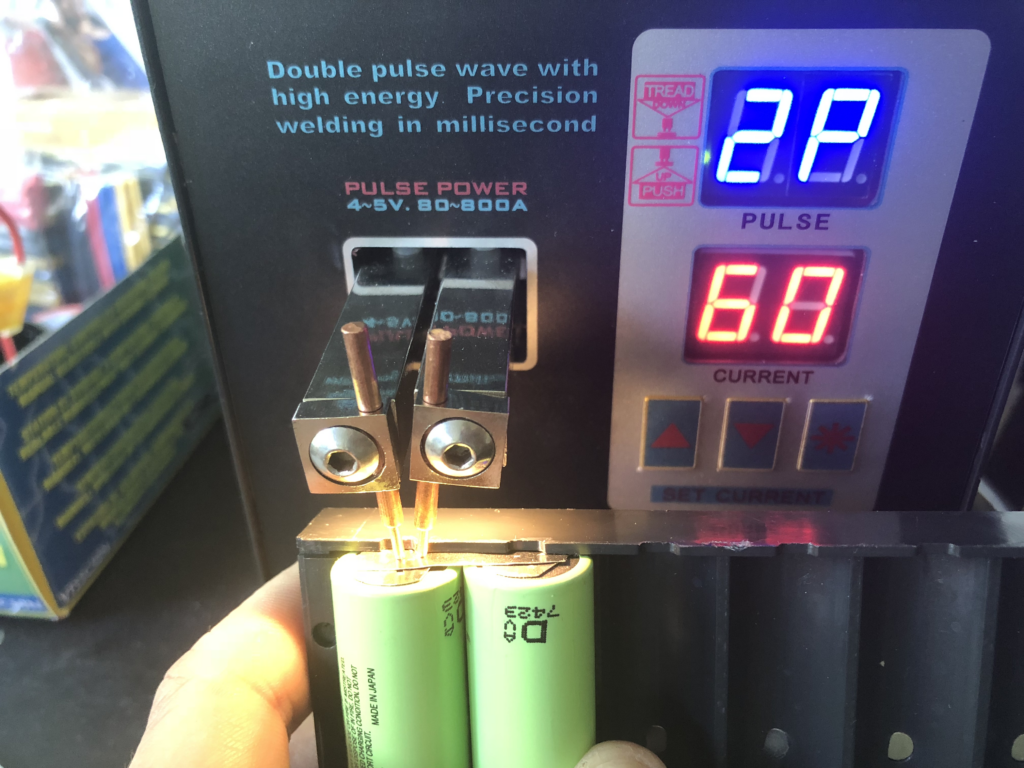

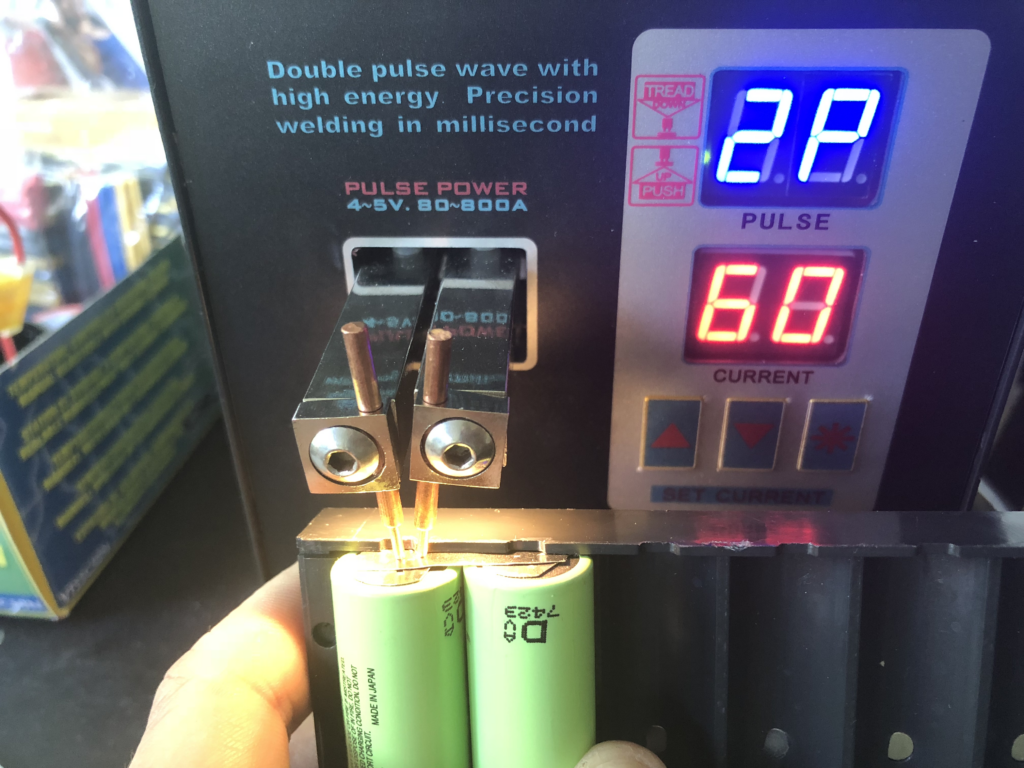

7. Interfaccia utente

L’interfaccia utente comprende i comandi e le visualizzazioni che permettono all’operatore di configurare e monitorare il processo di saldatura.

Ruolo :

Permettere all’operatore di regolare i parametri di saldatura (intensità della corrente, tempo di saldatura, pressione).

Visualizzare le informazioni in tempo reale sullo stato della macchina e sulle prestazioni di saldatura.

8. Alimentazione elettrica

L’alimentazione elettrica fornisce l’energia necessaria per il funzionamento dell’intero sistema di saldatura a punti.

Ruolo :

Alimentare il trasformatore per generare la corrente di saldatura.

Fornire l’energia necessaria ai sistemi di controllo e di raffreddamento.

Ciascun componente di uno spot welder svolge quindi un ruolo essenziale per garantire una saldatura efficace, precisa e di alta qualità.

Gli elettrodi trasmettono la corrente e applicano la pressione, il trasformatore converte l’alimentazione elettrica, il controller regola i parametri di saldatura, e i bracci di saldatura posizionano e premono gli elettrodi.

Il circuito di raffreddamento mantiene le temperature appropriate, e il sistema di comando pneumatico o idraulico gestisce la pressione esercitata.

Insieme, questi componenti lavorano in sinergia per realizzare saldature robuste e affidabili, essenziali in applicazioni industriali come la produzione automobilistica.

6. Varie variabili della saldatura a punti.

Nella saldatura a punti, l’utente può controllare diverse variabili essenziali per garantire saldature di alta qualità e adatte alle specificità dei materiali e delle parti da assemblare. Le principali variabili controllabili sono la potenza, la durata e la pressione.

Ecco una spiegazione dettagliata di ciascuna di queste variabili e della loro importanza :

1. Potenza (Corrente di saldatura)

Definizione : La potenza, spesso misurata in ampere, corrisponde alla corrente elettrica fornita attraverso gli elettrodi per generare il calore necessario alla saldatura.

Importanza :

Generazione di calore : Una corrente più elevata genera più calore, necessario per fondere il metallo nei punti di contatto.

Adattamento ai materiali : Diversi materiali e spessori di metallo richiedono livelli di corrente specifici. Ad esempio, gli acciai inossidabili possono necessitare di una corrente più elevata rispetto agli acciai dolci.

Controllo : L’utente può regolare la corrente in base alle caratteristiche dei materiali e ai requisiti della saldatura per evitare surriscaldamenti o saldature insufficienti.

2. Durata (Tempo di saldatura)

Definizione : La durata, spesso misurata in millisecondi o secondi, corrisponde al tempo durante il quale la corrente elettrica viene applicata attraverso gli elettrodi.

Importanza :

Fusione appropriata : Una durata di saldatura adeguata assicura che il metallo all’interfaccia si fonda sufficientemente per formare una saldatura solida.

Precisione : Un tempo di saldatura troppo lungo può causare surriscaldamenti e deformazioni delle parti, mentre un tempo troppo breve può portare a saldature deboli.

Controllo : L’utente regola la durata della saldatura in base allo spessore del metallo e alle proprietà termiche dei materiali.

3. Pressione (Forza applicata dagli elettrodi)

Definizione : La pressione, misurata in Newton o Pascal, corrisponde alla forza applicata dagli elettrodi per mantenere le parti metalliche in contatto durante la saldatura.

Importanza :

Contatto intimo : Una pressione sufficiente assicura un contatto intimo tra le parti da saldare, riducendo la resistenza elettrica all’interfaccia e facilitando la formazione di una saldatura solida.

Prevenzione dei difetti : Una pressione troppo elevata può deformare le parti, mentre una pressione insufficiente può portare a saldature deboli o incomplete.

Controllo : L’utente regola la pressione in base alle proprietà meccaniche dei materiali e alla geometria delle parti da saldare.

4. Relazione tra le variabili

Interazione : Queste variabili sono interconnesse. Ad esempio, aumentare la corrente richiede spesso un aggiustamento della durata e della pressione per evitare difetti di saldatura.

Ottimizzazione : Per ottenere una saldatura di qualità, è essenziale trovare un equilibrio ottimale tra potenza, durata e pressione. Regolazioni precise e test sono generalmente necessari per determinare i parametri ideali per un’applicazione data.

Il controllo preciso della potenza, della durata e della pressione è cruciale nella saldatura a punti per assicurare saldature robuste e di alta qualità. Queste variabili permettono all’utente di adattare il processo alle specificità dei materiali e delle parti da assemblare, garantendo così risultati ottimali e affidabili. Una comprensione approfondita e una gestione precisa di questi parametri sono essenziali per il successo delle operazioni di saldatura a punti in diverse applicazioni industriali.

7. Applicazioni della saldatura a punti.

La saldatura a punti (spot welding) è ampiamente utilizzata nell’industria automobilistica grazie alla sua rapidità, precisione e capacità di creare saldature solide e durature.

Ecco le applicazioni più comuni di questa tecnica in questo settore :

1. Riparazione delle lamiere

Riparazione della carrozzeria : La saldatura a punti è comunemente utilizzata per riparare pannelli di carrozzeria danneggiati. Permette di sostituire sezioni di lamiera senza influenzare le aree circostanti grazie al calore localizzato generato dal processo.

Allineamento e fissaggio : Le lamiere sono spesso allineate e temporaneamente fissate tramite punti di saldatura prima di essere saldate permanentemente. Questo assicura un allineamento preciso e un fissaggio temporaneo robusto.

2. Rafforzamento delle strutture

Rafforzamento dei telai : La saldatura a punti è essenziale per rafforzare i telai dei veicoli, in particolare le parti strutturali come i montanti delle porte, i longeroni e le traverse. Queste saldature assicurano la rigidità e la robustezza delle strutture.

Barre anti-intrusione : Le barre anti-intrusione nelle porte delle auto, che aumentano la sicurezza in caso di collisione laterale, sono spesso fissate mediante saldatura a punti per garantire un’adesione solida e affidabile.

3. Assemblaggio delle parti

Assemblaggio di sottocomponenti : Numerose sottostrutture automobilistiche, come i sedili, i serbatoi del carburante e i cruscotti, sono assemblate utilizzando la saldatura a punti. Questo include il fissaggio di supporti, rinforzi e altri componenti strutturali.

Pannelli di carrozzeria : I grandi pannelli di carrozzeria, come i tetti, i cofano e le porte, sono spesso assemblati mediante questa tecnica. La saldatura a punti permette di assemblare questi pannelli in modo rapido e preciso mantenendo una finitura pulita.

Chassis e sottoquadri : Lo chassis del veicolo e i sottoquadri, che supportano il motore e altri componenti essenziali, sono spesso assemblati utilizzando la saldatura a punti. Questo assicura un’integrità strutturale forte e la capacità di sopportare carichi importanti.

4. Costruzione delle casse dei veicoli

Assemblaggio della cassa : La cassa del veicolo (o carrozzeria autoportante) è spesso costituita da numerosi pannelli saldati insieme tramite punti. Questo include il tetto, le porte, il pavimento e i pannelli laterali, tutti fissati per creare una struttura unificata e resistente.

Assemblaggio delle parti esterne : Componenti esterni come le ali, i cofano e i portelloni sono spesso saldati a punti per garantire che rimangano saldamente in posizione e allineati con precisione al resto della carrozzeria.

5. Fissaggio di accessori e componenti interni

Sistemi di fissaggio : I sistemi di fissaggio interni, come i supporti del cruscotto, i rinforzi dei sedili e i fissaggi delle cinture di sicurezza, sono spesso saldati a punti. Questo permette di garantire che questi componenti critici rimangano sicuri in caso di collisione.

Assemblaggio delle strutture dei sedili : I telai dei sedili automobilistici sono assemblati tramite saldatura a punti per assicurare massima robustezza e durabilità. Questo include il fissaggio dei binari, dei supporti e dei meccanismi di regolazione.

La saldatura a punti è una tecnica indispensabile nell’industria automobilistica per le sue molteplici applicazioni. Che si tratti di riparare lamiere, rafforzare strutture o assemblare parti, questo metodo permette di creare saldature solide, precise ed esteticamente gradevoli. Il suo utilizzo nell’assemblaggio dei pannelli di carrozzeria, nel rafforzamento dello chassis e nel fissaggio di componenti interni ed esterni illustra il suo ruolo cruciale nella produzione e riparazione dei veicoli moderni. Grazie alla sua rapidità, precisione e capacità di produrre saldature di alta qualità, la saldatura a punti rimane un pilastro dell’industria automobilistica.

8. Altre applicazioni della saldatura a punti.

La saldatura a punti (spot welding) è una tecnica versatile e adattabile, utilizzata non solo nell’industria automobilistica, ma anche in vari altri settori. Ecco un’esplorazione delle sue potenziali applicazioni nella fabbricazione di lamiere, negli elettrodomestici, nell’aeronautica e in altri ambiti, oltre alla sua versatilità in termini di materiali e spessori.

Applicazioni in altri settori

Assemblaggio di strutture metalliche : La saldatura a punti è utilizzata per assemblare strutture metalliche leggere e medie, come telai, supporti e contenitori in lamiera.

Fabbricazione di mobili in metallo : I mobili in metallo, come armadi, scaffali e sedie, sono spesso assemblati utilizzando questa tecnica per garantire giunzioni solide e discrete.

Industria edilizia : Nella costruzione, la saldatura a punti è impiegata per assemblare componenti come telai di porte, finestre e sistemi di ventilazione.

Elettrodomestici

La saldatura a punti è comunemente utilizzata per assemblare elettrodomestici come frigoriferi, lavatrici e forni. Questa tecnica permette di fissare parti in lamiera sottile con grande precisione.

Elettronica di consumo : I contenitori metallici per televisori, computer e altri dispositivi elettronici sono spesso saldati a punti per garantire una fabbricazione rapida e affidabile.

Assemblaggio di celle d’aereo

Nell’aeronautica, la saldatura a punti è utilizzata per assemblare parti della cella dell’aereo, come i pannelli del fusoliera e le sezioni dell’ala. Questo metodo permette di creare saldature leggere e solide.

Riparazione di componenti d’aereo : La saldatura a punti è anche utilizzata per la riparazione e la manutenzione degli aerei, permettendo di fissare rapidamente parti danneggiate o usurate.

Fabbricazione di batterie

Le celle delle batterie, in particolare le batterie agli ioni di litio per veicoli elettrici e dispositivi elettronici, sono spesso saldate a punti per collegare le linguette di metallo.

Attrezzature medicali : I dispositivi medicali, come letti ospedalieri, carrelli e contenitori per apparecchiature medicali, utilizzano la saldatura a punti per assemblaggi precisi e sterili.

Lo spot welder è in grado di saldare vari materiali, il che lo rende estremamente versatile :

Acciaio :

Comumente utilizzato per saldare lamiere in acciaio dolce, inossidabile e acciai ad alta resistenza.

Alluminio : Utilizzato per saldare leghe di alluminio, anche se sono necessari aggiustamenti dei parametri (come corrente e durata) a causa della elevata conduttività termica dell’alluminio.

Rame : Saldare leghe di rame richiede una gestione precisa della corrente e della pressione per evitare surriscaldamenti.

Nichel e altre leghe : La saldatura a punti è anche adatta a leghe specifiche, comunemente utilizzate nell’aeronautica e in applicazioni industriali specializzate.

Adattabilità a varie spessori

Lo spot welder può essere regolato per saldare materiali di diverse spessori :

Lamiere sottili :

La saldatura a punti è particolarmente efficace per saldare lamiere sottili (fino a circa 3 mm di spessore) grazie alla sua capacità di generare calore localizzato e applicare una pressione precisa.

Materiali più spessi : Sebbene meno comuni, macchine di saldatura a punti potenti possono essere utilizzate per saldare materiali più spessi, regolando la corrente e la durata della saldatura per garantire una fusione adeguata.

Lamiere di carrozzeria : Saldatore a perni

La saldatura a punti è una tecnica estremamente versatile e adattabile, utilizzata in una varietà di settori che vanno dall’industria automobilistica alla fabbricazione di lamiere, elettrodomestici e aeronautica. La sua capacità di saldare un’ampia gamma di materiali, inclusi acciaio, alluminio, rame e varie leghe, nonché spessori diversi, lo rende un metodo di saldatura molto flessibile ed efficiente. Questa versatilità permette di realizzare assemblaggi robusti e precisi, rispondendo alle esigenze rigorose di numerose applicazioni industriali e commerciali.

9. Scegliere una postazione di saldatura a punti.

Consigli per scegliere una postazione di saldatura a punti.

Scegliere lo spot welder adatto alle tue esigenze implica considerare diversi fattori, inclusi il budget, le applicazioni previste e le caratteristiche tecniche specifiche. Ecco alcuni consigli per guidarti in questo processo :

1. Definire le esigenze e le applicazioni previste

Tipo di materiali : Identifica i tipi di materiali che salderai (acciaio, alluminio, rame, ecc.). Alcuni spot welder sono meglio adattati a certi materiali a causa della loro conduttività e resistenza.

Spessore dei materiali : Determina lo spessore dei materiali che salderai. Assicurati che la macchina possa generare abbastanza corrente per saldare efficacemente gli spessori previsti.

Volume di produzione : Se prevedi di saldare in grandi quantità, sarà necessaria una macchina industriale più robusta e veloce. Per esigenze più occasionali, una macchina più semplice e meno costosa può essere sufficiente.

2. Budget

Costo iniziale : Confronta i costi iniziali delle diverse macchine. Le macchine industriali più sofisticate saranno più costose, ma possono offrire funzionalità avanzate che giustificano l’investimento.

Costi di manutenzione : Considera i costi di manutenzione e sostituzione delle parti (come gli elettrodi) per ogni macchina. Una macchina meno costosa può avere costi di manutenzione più elevati a lungo termine.

Efficienza energetica : Cerca macchine che siano a basso consumo energetico per ridurre i costi operativi.

3. Caratteristiche tecniche

Potenza e capacità di corrente : Assicurati che la macchina possa fornire la corrente necessaria per i materiali e gli spessori che salderai. Una macchina con un trasformatore potente è spesso necessaria per materiali spessi o resistenti.

Controllo della pressione : Cerca macchine con un controllo preciso della pressione per garantire saldature di alta qualità, soprattutto per materiali sottili o applicazioni che richiedono alta precisione.

Tempo di saldatura : Verifica che la macchina permetta una regolazione precisa del tempo di saldatura, essenziale per adattare la durata della corrente in base ai materiali utilizzati.

4. Ergonomia e facilità d’uso

Interfaccia utente : Scegli una macchina con un’interfaccia utente intuitiva e facile da usare. Comandi chiari e display digitali possono semplificare la regolazione dei parametri.

Mobilità e dimensioni : Se hai limitazioni di spazio o devi spostare frequentemente la macchina, opta per una macchina compatta e mobile.

5. Affidabilità e durabilità

Marca e reputazione : Cerca marchi riconosciuti per la loro affidabilità e servizio post-vendita. Le recensioni degli utenti e le raccomandazioni professionali possono essere molto utili.

Garanzia e supporto tecnico : Verifica le condizioni di garanzia e la disponibilità del supporto tecnico. Una buona copertura di garanzia e un supporto reattivo possono essere cruciali in caso di problemi.

6. Caratteristiche aggiuntive

Sistemi di raffreddamento : Un buon sistema di raffreddamento può prolungare la durata degli elettrodi e della macchina, soprattutto per cicli di produzione intensivi.

Flessibilità degli elettrodi : La possibilità di cambiare facilmente gli elettrodi per diverse applicazioni può essere un vantaggio significativo.

Automazione e integrazione : Per esigenze industriali avanzate, considera macchine compatibili con sistemi automatizzati o integrabili in linee di produzione robotizzate.

Scegliere lo spot welder adatto alle tue esigenze richiede una valutazione accurata delle tue applicazioni previste, del tuo budget e delle caratteristiche tecniche delle macchine disponibili. Tenendo conto di questi fattori, puoi selezionare una macchina che offre la migliore combinazione di prestazioni, affidabilità e costo, rispondendo specificamente alle tue esigenze di saldatura. Cerca macchine di marchi riconosciuti, leggi le recensioni degli utenti e consulta esperti per assicurarti di fare la scelta più saggia.

Diversi tipi di postazioni di saldatura a punti.

Sul mercato, esistono diversi tipi di spot welder progettati per soddisfare una varietà di esigenze e applicazioni. Ecco una panoramica dei principali tipi di spot welder disponibili :

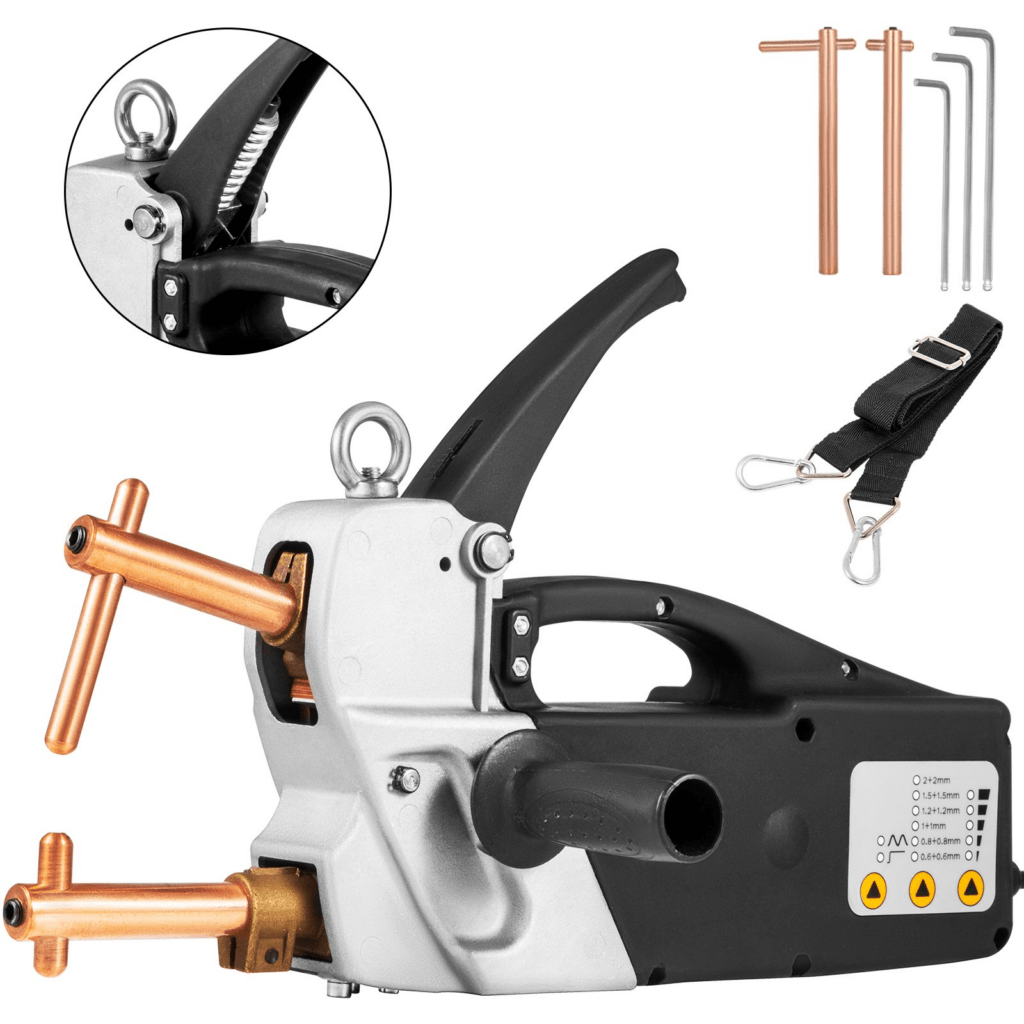

1. Postazioni di saldatura a punti portatili

Gli spot welder portatili sono compatti, leggeri e spesso alimentati da una fonte di energia portatile come batterie o alimentazione elettrica standard. Offrono grande mobilità e sono generalmente utilizzati per lavori di saldatura in loco o in spazi ristretti.

Applicazioni : Riparazioni automobilistiche sul campo, assemblaggio di lamiere leggere, lavori di manutenzione e riparazione.

2. Postazioni di saldatura a punti stazionarie

Gli spot welder stazionari sono macchine più grandi e robuste progettate per essere installate permanentemente in un’officina o in una linea di produzione. Offrono potenza e capacità di saldatura maggiori rispetto ai modelli portatili.

Impieghi : Linee di produzione industriali, officine di carrozzeria automobilistica, fabbricazione di lamiere, assemblaggio di strutture metalliche.

3. Postazioni di saldatura a punti robotizzate

Gli spot welder robotizzati sono integrati in robot industriali programmabili per automatizzare il processo di saldatura. Questi sistemi offrono grande precisione, elevata ripetibilità e produttività aumentata, in particolare per applicazioni di saldatura ad alta cadenza.

Applicazioni : Linee di produzione automatizzate, fabbricazione automobilistica, aeronautica, industria elettronica.

4. Postazioni di saldatura a punti a controllo manuale

Gli spot welder a controllo manuale sono macchine che richiedono un intervento diretto dell’operatore per posizionare gli elettrodi e attivare il processo di saldatura. Sono spesso utilizzati per operazioni di saldatura semplici e a basso volume.

Impieghi : Officine di riparazione automobilistica, lavori di manutenzione, fabbricazione artigianale.

5. Postazioni di saldatura a punti a controllo automatico

Gli spot welder a controllo automatico sono equipaggiati con sistemi di controllo programmabili che automatizzano il processo di saldatura, inclusa la posizione degli elettrodi, la regolazione dei parametri di saldatura e l’attivazione del ciclo di saldatura.

Applicazioni : Linee di produzione automatizzate, fabbricazione industriale, assemblaggio di parti in serie.

6. Postazioni di saldatura a punti a resistenza media e alta frequenza

Gli spot welder a resistenza media e alta frequenza utilizzano rispettivamente correnti di saldatura a media e alta frequenza per realizzare saldature. Queste macchine offrono vantaggi specifici in termini di velocità di saldatura, qualità delle saldature e controllo termico.

Applicazioni : Saldatura di materiali specifici, applicazioni che richiedono alta produttività, assemblaggio di parti delicate.

La scelta del tipo di spot welder dipenderà dalle esigenze specifiche della tua applicazione, dal tuo budget, dalla mobilità richiesta e dal livello di automazione desiderato. Che si tratti di lavori di riparazione automobilistica in loco, operazioni di saldatura industriale automatizzate o lavori di precisione in un’officina artigianale, esiste uno spot welder adatto a ogni situazione.

Marchi e modelli specifici di postazioni di saldatura a punti industriali.

Esistono diversi marchi e modelli di spot welder rinomati sul mercato, offrendo una gamma di prestazioni e funzionalità per soddisfare diverse esigenze di saldatura. Ecco alcuni dei marchi più rinomati e alcuni dei loro modelli più apprezzati :

1. Miller Electric

Miller Electric è rinomato per le sue macchine di saldatura di alta qualità, offrendo una combinazione di prestazioni, affidabilità e innovazione.

Modelli popolari :

Miller Spot Welders Series : Questa serie comprende una gamma di modelli, inclusi il Miller LMSW-52T e il Miller LMSW-52, offrendo maggiore versatilità e affidabilità per applicazioni di saldatura a punti.

2. Lincoln Electric

Lincoln Electric è un altro marchio di prestigio, proponendo una vasta gamma di macchine di saldatura adatte a diversi bisogni industriali.

Modelli popolari :

Lincoln Electric Power MIG 210 MP : Sebbene principalmente un posto saldante MIG, può anche effettuare saldature a punti con elettrodi speciali, offrendo così versatilità per una varietà di applicazioni di saldatura.

Lincoln Electric Power Wave S350 : Questo modello offre prestazioni avanzate per la saldatura a punti ed è spesso utilizzato in ambienti industriali esigenti.

3. Pro Spot International

Pro Spot International è specializzato in attrezzature di saldatura e riparazione automobilistica, offrendo soluzioni di alta gamma per le officine di carrozzeria.

Modelli popolari :

Pro Spot i4s : Questo spot welder è progettato specificamente per le riparazioni di carrozzeria automobilistica, offrendo alta precisione, versatilità nella saldatura e facilità d’uso.

4. Sunstone Welders

Sunstone Welders propone una varietà di spot welder di alta qualità, inclusi modelli portatili e sistemi di saldatura automatizzati.

Modelli popolari :

Sunstone CD Welders Series : Questa serie comprende una gamma di spot welder a scarica di condensatore, offrendo grande precisione e potenza di saldatura elevata per una varietà di applicazioni industriali.

5. Stryker

Stryker è specializzato in attrezzature di saldatura e riparazione della carrozzeria, offrendo soluzioni robuste e affidabili per l’industria della riparazione automobilistica.

Modelli popolari :

Stryker Cheetah Xi : Questo spot welder è progettato per offrire alte prestazioni e grande facilità d’uso per le riparazioni di carrozzeria automobilistica.

6. HBS Stud Welding

HBS Stud Welding è specializzato in attrezzature di saldatura a punti e saldatura a perni, offrendo soluzioni di alta qualità per una varietà di applicazioni industriali.

Modelli popolari :

HBS S30i : Questo spot welder offre grande precisione e potenza di saldatura elevata per una varietà di applicazioni di saldatura a punti.

7. ARO Welding Technologies

ARO Welding Technologies propone spot welder robotizzati e manuali, soluzioni di saldatura per l’industria automobilistica e aeronautica.

Modelli popolari :

ARO Robotics : Serie di spot welder robotizzati per linee di produzione automatizzate.

8. TECNA

TECNA

Prodotti : Ampia gamma di spot welder, pinze di saldatura manuali e automatiche, sistemi di controllo della saldatura.

Fornitore di postazioni di saldatura a punti.

Ecco una lista di fornitori di spot welder, includendo alcuni dei principali produttori e distributori nel settore. Puoi visitare i loro siti web per ottenere ulteriori informazioni sui loro prodotti, servizi e supporto tecnico :

Miller Electric

Sito web : Miller Electric

Prodotti : Ampia gamma di macchine di saldatura, inclusi spot welder per applicazioni industriali e di carrozzeria.

Lincoln Electric

Sito web : Lincoln Electric

Prodotti : Saldatura a punti, attrezzature di saldatura MIG/TIG, consumabili e accessori.

Pro Spot International

Sito web : Pro Spot International

Prodotti : Attrezzature di saldatura a punti, sistemi di riparazione carrozzeria, accessori e consumabili.

Sunstone Welders

Sito web : Sunstone Welders

Prodotti : Spot welder portatili e stazionari, sistemi di saldatura a scarica di condensatore, soluzioni di saldatura di precisione.

Stryker

Sito web : Stryker

Prodotti : Attrezzature di saldatura e riparazione carrozzeria, inclusi spot welder ad alte prestazioni.

HBS Stud Welding

Sito web : HBS Stud Welding

Prodotti : Saldatura a perni, attrezzature di saldatura a perni, sistemi di saldatura per applicazioni industriali.

ARO Welding Technologies

Sito web : ARO Welding Technologies

Prodotti : Spot welder robotizzati e manuali, soluzioni di saldatura per l’industria automobilistica e aeronautica.

TECNA

Sito web : TECNA

Prodotti : Ampia gamma di spot welder, pinze di saldatura manuali e automatiche, sistemi di controllo della saldatura.

T. J. Snow Company

Sito web : T. J. Snow Company

Prodotti : Macchine di saldatura a resistenza, accessori e servizi di manutenzione.

Amada Miyachi America

Sito web : Amada Miyachi America

Prodotti : Soluzioni di saldatura a resistenza, inclusi spot welder per applicazioni medicali, elettroniche e industriali.

Questi fornitori offrono una varietà di opzioni in termini di capacità, tecnologia e prezzo. Visitando i loro siti web, potrai esplorare le specifiche tecniche dei loro prodotti, ottenere preventivi e contattare i loro team di vendita e supporto tecnico per ulteriori informazioni.

Immagini di postazioni di saldatura a punti.

Testimonianze di professionisti dell’industria automobilistica che utilizzano una postazione di saldatura a punti quotidianamente.

Ecco alcune testimonianze di carrozzieri che utilizzano spot welders quotidianamente. Queste testimonianze evidenziano l’esperienza e i vantaggi percepiti dai professionisti nel loro lavoro quotidiano :

Testimonianza di Christophe, Carrozziere presso AutoCase :

“Lo spot welder ha completamente trasformato il nostro modo di lavorare. Prima, alcune riparazioni di lamiere richiedevano ore e molta abilità manuale. Con lo spot welder, possiamo realizzare saldature solide e precise in pochi minuti. Questo non solo ci fa risparmiare tempo, ma ci permette anche di offrire un lavoro di qualità superiore ai nostri clienti. La macchina è facile da usare e le regolazioni sono intuitive, il che aiuta anche i nuovi membri del team a essere operativi rapidamente.”

Testimonianza di Sophie, Responsabile di officina presso Carrosserie du Centre :

“L’integrazione dello spot welder nel nostro laboratorio è stata un’ottima investimento. Non solo riduce notevolmente i tempi di riparazione, ma migliora anche la qualità delle saldature. Abbiamo osservato una diminuzione dei resi dei clienti per problemi di saldatura, il che conferma la robustezza e l’affidabilità delle riparazioni effettuate. Inoltre, l’attrezzatura è molto sicura, a condizione che vengano seguite le istruzioni di sicurezza di base. I nostri tecnici si sentono più sicuri nel loro lavoro, sapendo di disporre degli strumenti più efficaci.”

Testimonianza di Philippe, Tecnico in riparazione carrozzeria presso QuickAuto :

“Uso lo spot welder da diversi anni e non potrei più lavorare senza di esso. È particolarmente utile per riparazioni su pannelli di carrozzeria e lamiere di rinforzo delle strutture. La precisione delle saldature permette di lavorare su aree sensibili senza danneggiare le parti circostanti. In termini di produttività, è un grande vantaggio. Posso effettuare riparazioni più rapidamente mantenendo al contempo un alto livello di qualità. Pertanto, raccomando questo strumento senza riserve a tutti i professionisti della carrozzeria.”

Testimonianza di Isabelle, Responsabile di officina presso Prestige Carrosserie :

“Lo spot welder è uno strumento indispensabile nel nostro laboratorio. Lo usiamo quotidianamente per riparazioni di carrozzeria e lavori di assemblaggio. Quello che più apprezzo è la facilità d’uso e la costanza dei risultati. Le saldature sono sempre pulite e solide, il che è cruciale per la sicurezza e l’estetica dei veicoli. Per quanto riguarda la manutenzione, la macchina è relativamente facile da mantenere, evitando costi aggiuntivi e tempi di inattività prolungati.”

Testimonianza di Alain, Proprietario di una Carrozzeria Pro :

“L’acquisto di uno spot welder è stata una delle migliori decisioni per il mio business. Abbiamo potuto lavorare molto di più senza incrementare i salari dei nostri dipendenti. Questo ha portato a un notevole miglioramento in termini di rapidità e qualità delle riparazioni. Le saldature sono impeccabili e i clienti sono soddisfatti dei risultati. La macchina è robusta e affidabile, anche con un uso intensivo, continua a funzionare perfettamente. Lo spot welder ha veramente ottimizzato il nostro processo di lavoro. Possiamo gestire più veicoli in meno tempo. Questa macchina ha cambiato la mia vita.”

Testimonianza di Jennifer, Direttrice della società Point Tech :

“Come direttrice di Point Tech, ho supervisionato l’integrazione degli spot welders in diversi dei nostri laboratori di carrozzeria. Questa iniziativa aveva come obiettivo ottimizzare i nostri processi di riparazione e migliorare la qualità dei nostri servizi.”

Prima dell’introduzione di queste tecnologie, utilizzavamo metodi di saldatura più tradizionali. Sebbene affidabili, spesso mancavano di precisione e i tempi di lavorazione erano più lunghi. I nostri tecnici dovevano investire molto tempo e sforzi per ottenere risultati soddisfacenti. Questo aumentava i nostri costi operativi e prolungava i tempi di consegna per i nostri clienti.

Con l’introduzione degli spot welders, abbiamo sperimentato una trasformazione significativa. Questi dispositivi ci permettono di creare saldature pulite e precise in un tempo record. Sono particolarmente efficaci per applicazioni di carrozzeria, dove precisione e rapidità sono essenziali. Abbiamo scelto modelli avanzati di Pro Spot International, noti per la loro affidabilità e prestazioni.

I risultati sono stati notevoli. I nostri tecnici ora possono effettuare riparazioni più rapidamente mantenendo un alto livello di qualità. Questo ha portato a una riduzione significativa dei tempi di riparazione. La nostra capacità di gestire un maggiore volume di lavori è aumentata. Anche i nostri clienti hanno notato la differenza e apprezzano la rapidità e la qualità delle riparazioni effettuate.

Inoltre, gli spot welders hanno migliorato la sicurezza nei nostri laboratori. I rischi associati ai metodi di saldatura tradizionali, come le ustioni e l’esposizione ai fumi, sono stati notevolmente ridotti. I nostri dipendenti ora lavorano in condizioni più sicure, il che è di grande importanza per noi.

Un altro vantaggio notevole è l’efficienza energetica di queste macchine. Consumano meno energia rispetto ai metodi di saldatura tradizionali, contribuendo a ridurre la nostra impronta di carbonio e i nostri costi energetici. Questo è un passo importante verso il nostro impegno per la sostenibilità e la responsabilità ambientale.

L’integrazione degli spot welders nei nostri laboratori è stata una decisione strategica. Ha migliorato la nostra produttività, la qualità dei nostri servizi e la sicurezza dei nostri dipendenti. È un investimento che si è rivelato estremamente vantaggioso per Point Tech. Raccomando questa tecnologia a tutte le aziende che cercano di modernizzare i loro processi di saldatura.”

Queste testimonianze dimostrano che i carrozzieri apprezzano lo spot welder. La sua capacità di migliorare l’efficienza, la qualità delle saldature e la soddisfazione dei clienti è importante. Gli aspetti di facilità d’uso, precisione e sicurezza sono anche frequentemente sottolineati. Questi sono vantaggi chiave di questo attrezzatura.

Studi di caso che dimostrano i vantaggi concreti della saldatura a punti in situazioni reali.

Ecco vari studi di caso che illustrano l’uso di uno spot welder per ripristinare carrozzerie automobilistiche. Questi studi mostrano come questo strumento venga utilizzato per migliorare l’efficienza, la precisione e la qualità delle riparazioni di carrozzeria.

Studio di Caso 1: Officina di Riparazione AutoTech

Contesto : AutoTech è un’officina di riparazione automobilistica specializzata nella restaurazione di veicoli incidentati. Recentemente, hanno integrato uno spot welder per migliorare i loro processi di ripristino della carrozzeria.

Problema : L’officina affrontava difficoltà con i metodi tradizionali di saldatura e ripristino delle lamiere. Questo portava a saldature di qualità irregolare e tempi di riparazione prolungati.

Soluzione : Hanno investito in uno spot welder della marca VEVOR. Le sue capacità di saldatura precise e la facilità d’uso sono apprezzate.

Risultati : Riduzione del Tempo di Riparazione : Lo spot welder ha permesso di ridurre il tempo necessario per ripristinare e saldare i pannelli di carrozzeria del 40%. I tecnici ora possono completare più riparazioni al giorno.

Miglioramento della Qualità : Le saldature sono più pulite e uniformi. Questo riduce la necessità di ritocchi e migliora l’estetica delle riparazioni.

Soddisfazione del Cliente : I clienti hanno notato la qualità superiore delle riparazioni. Questo ha portato a un aumento delle raccomandazioni e della fedeltà dei clienti.

Studio di Caso 2: Garage Pro Carrosserie

Contesto : Garage Pro Carrosserie è un’azienda familiare che effettua riparazioni di carrozzeria da oltre 20 anni. Hanno integrato uno spot welder per modernizzare le loro tecniche di riparazione.

Problema : I metodi di saldatura tradizionali causavano problemi di deformazione delle lamiere. Richiedevano finiture aggiuntive, aumentando il tempo e il costo delle riparazioni.

Soluzione : Hanno scelto uno spot welder della marca Pro Spot International, modello i4s. Le sue caratteristiche avanzate e la capacità di saldare materiali di diversi spessori sono notevoli.

Risultati :

Maggiore Precisione : Lo spot welder permette di saldare punti precisi senza deformare le lamiere adiacenti. Questo è cruciale per mantenere l’integrità strutturale dei veicoli.

Aumento dell’Efficienza : I tecnici possono lavorare più velocemente grazie alla facilità d’uso e alla rapidità delle saldature a punti.

Costi Ridotti : Servono meno materiali di saldatura. La necessità di lavori di finitura è notevolmente ridotta. Questo abbassa così i costi complessivi di riparazione.

Studio di Caso 3: Centro Collisioni AutoChoc

Contesto : AutoChoc è un grande centro collisioni che tratta un alto volume di veicoli incidentati. Hanno adottato tecnologie avanzate per rimanere competitivi.

Problema : Il loro vecchio metodo di saldatura ad arco produceva saldature di scarsa qualità. Richiedeva spesso ritocchi, prolungando i tempi di riparazione.

Soluzione : Hanno investito in uno spot welder della marca Lincoln Electric, modello Power MIG 210 MP. È in grado di effettuare saldature a punti con precisione ed efficacia.

Risultati :

Saldature di Qualità Superiore : Le saldature realizzate con lo spot welder sono uniformi e robuste. Questo riduce i rischi di fallimenti strutturali.

Produttività Aumentata : Il tempo di ciclo delle riparazioni è stato ridotto. Questo permette all’officina di elaborare più veicoli in meno tempo.

Sicurezza Migliorata : I rischi di deformazione delle lamiere e di surriscaldamento sono minimizzati. Questo garantisce una migliore sicurezza per i tecnici e i veicoli riparati.

Riepilogo dei casi studiati

Questi studi di caso mostrano che l’integrazione di uno spot welder in un’officina di carrozzeria automobilistica può offrire numerosi vantaggi significativi :

Efficienza e Produttività : I tempi di riparazione sono notevolmente ridotti. Questo permette alle officine di trattare più veicoli e aumentare la loro capacità operativa.

Qualità delle Riparazioni : Le saldature sono più pulite, precise e uniformi. Questo migliora l’aspetto e la solidità delle riparazioni.

Soddisfazione del Cliente : La qualità migliorata delle riparazioni si traduce in una maggiore soddisfazione del cliente. Questo aumenta le raccomandazioni e la fedeltà dei clienti.

Riduzione dei Costi : I costi dei materiali e della manodopera sono ridotti. Questo grazie a un uso più efficiente delle risorse e alla diminuzione dei ritocchi e dei lavori di finitura.

Integrando gli spot welders, le officine di carrozzeria migliorano i loro processi di riparazione. Offrono anche un miglior servizio ai loro clienti riducendo i loro costi operativi.

Glossario dei termini tecnici legati alla saldatura a punti.

Glossario dei Termini Relativi alla Saldatura a Punti e alla Riparazione in Carrozzeria Automobilistica :

A

Alliaggio : Miscela di due o più metalli, o di un metallo e un altro elemento, progettata per migliorare certe proprietà.

Innesco : Inizio del processo di saldatura dove viene stabilito l’arco.

B

Anello : Anello metallico utilizzato per rinforzare gli elettrodi o per fissare le parti insieme durante la saldatura.

Rumore d’arco : Il suono emesso dall’arco elettrico durante la saldatura.

C

Calamina : Ossido di ferro formato sulla superficie dei metalli durante il riscaldamento, spesso rimosso prima della saldatura.

Coulura : Deformazione del metallo base causata da calore eccessivo durante la saldatura.

D

Deformazione : Cambiamenti di forma o dimensione delle parti saldate a causa del calore applicato.

Durata della saldatura : Tempo durante il quale la corrente elettrica viene applicata agli elettrodi per realizzare una saldatura.

E

Elettrodo : Componente conduttore attraverso il quale la corrente elettrica entra e esce dalla parte da saldare.

Energia di saldatura : Quantità totale di calore applicata durante il processo di saldatura.

F

Fusione : Trasformazione dei materiali in stato liquido a causa del calore per formare una saldatura.

G

Spazzolatura : Tecnica utilizzata per rimuovere metalli indesiderati o danneggiati prima di effettuare una nuova saldatura.

Goccia : Piccola particella di metallo fuso trasferita dall’elettrodo alla parte di lavoro durante la saldatura.

H

Altezza della saldatura : Distanza tra la superficie della parte e la superficie della saldatura.

Legame metallico : Tipo di giunzione chimica formata durante la saldatura che assicura la coesione tra gli atomi metallici.

M

Metallo d’apporto : Metallo aggiunto al bagno di fusione per formare una saldatura.

Solidificazione della saldatura : Formazione della saldatura quando si solidifica dopo la fusione.

O

Ossidazione : Reazione del metallo con l’ossigeno, formando ossidi spesso indesiderabili sulla superficie delle parti da saldare.

P

Pinza di saldatura : Strumento utilizzato per mantenere le parti insieme e applicare gli elettrodi durante la saldatura a punti.

Pressione : Forza applicata dagli elettrodi per mantenere le parti insieme durante la saldatura.

R

Resistenza : Proprietà dei materiali che si oppongono al flusso di corrente elettrica, generando calore per la saldatura.

Raffreddamento : Fase in cui il metallo fuso si solidifica dopo la fusione.

S

Saldatura ad arco : Deviazione dell’arco di saldatura da campi magnetici, influenzando la qualità della saldatura.

Saldatura : Giunzione formata fondendo due parti metalliche insieme.

T

Tensione : Differenza di potenziale elettrico applicata tra gli elettrodi durante la saldatura, misurata in volt.

Lamiera : Lamiera metallica sottile spesso utilizzata in carrozzeria automobilistica e riparata tramite saldatura a punti.

V

Velocità di saldatura : Velocità alla quale viene effettuata la saldatura, influenzando la qualità e le caratteristiche della saldatura.

Z

Zona interessata termicamente (ZAT) : Area del metallo base la cui struttura è stata modificata dal calore della saldatura, ma che non è stata fusa.

Questo glossario copre i termini essenziali utilizzati nella saldatura a punti e nella riparazione in carrozzeria automobilistica. Serve come riferimento per comprendere i concetti chiave e i processi coinvolti nell’uso di uno spot welder.

Comprendere meglio la saldatura a punti

Spiegazione dei termini relativi alla saldatura a punti nella carrozzeria.

Weld Spotter

Definizione : Un “weld spotter” è generalmente un dispositivo o uno strumento utilizzato per localizzare precisamente il luogo dove deve essere effettuata la saldatura a punti. In un contesto più ampio, può anche riferirsi a un operatore o a una macchina specializzata nella realizzazione di saldature a punti.

Uso in carrozzeria : In carrozzeria, un weld spotter è cruciale per assicurare che le saldature vengano effettuate nelle posizioni esatte necessarie per mantenere l’integrità strutturale del veicolo. Questo è particolarmente importante durante la riparazione di pannelli di carrozzeria, dove la precisione è essenziale per evitare danni aggiuntivi e garantire una finitura di alta qualità.

Welding Spot

Definizione : Il termine “welding spot” si riferisce al luogo esatto dove viene effettuata una saldatura a punti. La saldatura a punti è una tecnica di saldatura a resistenza. Due o più lamiere di metallo vengono saldate insieme in un punto specifico. Per questo vengono applicati calore e pressione.

Uso in carrozzeria : In carrozzeria, i “welding spots” vengono utilizzati per assemblare parti metalliche in modo rapido ed efficiente. Le saldature a punti fissano i pannelli di carrozzeria tra loro. Questo permette di rinforzare strutture o riparare aree danneggiate senza dover smontare grandi sezioni del veicolo. Questo metodo minimizza le deformazioni e fornisce una finitura più liscia.

Postazione di saldatura a punti

Definizione : Una “postazione di saldatura a punti” è una stazione progettata specificamente per effettuare saldature a punti. Normalmente include elettrodi per applicare la corrente elettrica e la pressione necessaria per fondere i metalli in un punto preciso.

Uso in Carrozzeria : Una stazione di saldatura a punti è uno strumento essenziale per riparazioni e assemblaggi. Permette ai carrozzieri di creare saldature solide e precise. Agisce sui pannelli di carrozzeria e sui telai dei veicoli. Una stazione tipica di saldatura a punti permette di controllare la potenza, la durata e la pressione della saldatura. Questo è cruciale per adattarsi a diversi spessori e tipi di metallo utilizzati nelle carrozzerie automobilistiche.

rer Modification de code Sortir de l’éditeur de code Lien sites Écrivez du texte ou du HTML