Der Punktschweissen, Punkt-Schweißen oder auf Französisch „soudage par point“, ermöglicht es neben seiner Schnelligkeit und Effizienz, präzise und robuste Verbindungen herzustellen. Er ist unverzichtbar für die Sicherheit und Leistung von Fahrzeugen.

Durch diesen Blog werde ich Sie bei der Beherrschung dieser Technik anleiten. Ich werde die notwendigen Ausrüstungen, die Methoden zur Oberflächenvorbereitung und die besten Praktiken zur Erzielung professioneller Ergebnisse behandeln.

Egal, ob Sie Anfänger oder Experte sind, hier finden Sie praktische Ratschläge, um Ihre Kunst des Punktschweißens zu perfektionieren. So optimieren Sie Ihre Karosseriereparaturen.

TIG, MIG MAG, MMA, PUNKTSCHWEISSEN UND BOLZENSCHWEISSEN ZUM AUSBEULEN

Vertrauenswürdige und verifizierte Partnerlinks

1. Präsentation des Punktschweissen oder Punktschweisser.

Punktschweissen, Spot Welding oder Punktschweisser ist eine Methode des Schweißens durch elektrischen Widerstand. Sie dient hauptsächlich der Automobilindustrie, um Metallteile schnell und dauerhaft zu verbinden. Diese Technik besteht darin, starken Druck und einen hochintensiven elektrischen Strom auf zwei oder mehrere übereinander liegende Metallbleche anzuwenden.

Der elektrische Widerstand an der Metallschnittstelle erzeugt ausreichend Wärme, um das Metall lokal zu schmelzen. So entsteht eine solide Schweißnaht, sobald sie abgekühlt ist.

Die Hauptanwendung des Punktschweissens in der Automobilindustrie liegt im Zusammenbau von Karosserieteilen und Metallstrukturen von Fahrzeugen. Diese Methode wird wegen ihrer Schnelligkeit und Effizienz geschätzt. Sie ermöglicht die Durchführung von Tausenden von Schweißpunkten an einem einzigen Produktionstag. Sie bietet auch eine hohe Präzision, die unerlässlich ist, um die strengen Toleranzen in der Automobilherstellung einzuhalten.

2. Vorteile des Punktschweissen.

Der Vorteil des Punktschweissen liegt in seiner Fähigkeit, robuste Verbindungen zu schaffen. Es sind keine zusätzlichen Materialien wie Lichtbogenschweißungen erforderlich. Darüber hinaus minimiert diese Methode die Verformung der Metallteile. Dies ist entscheidend, um die strukturelle Integrität und die Ästhetik der Fahrzeuge zu bewahren.

Spot Welding ist eine Schlüsseltechnologie in der Automobilindustrie. Sie ermöglicht die Produktion von sicheren, zuverlässigen und ästhetisch ansprechenden Fahrzeugen. Ich werde umfangreiches Wissen und praktische Ratschläge teilen, um diese Technik zu meistern. Egal, ob Sie ein Karosseriefachmann oder ein Enthusiast sind, ich hoffe, Ihr Wissen im Schweißen zu perfektionieren.

Schnelligkeit

Punktschweissen ist äußerst schnell. Dies macht es zu einer bevorzugten Technik in großangelegten Produktionsumgebungen wie der Automobilindustrie. Jede Schweißung dauert nur wenige Millisekunden bis zu einigen Sekunden, abhängig von der Dicke und der Art des Metalls. Diese Schnelligkeit ermöglicht die Durchführung von Tausenden von Schweißpunkten pro Tag. Dadurch steigt die Effizienz und Produktivität der Montagelinien.

Präzision

Die Präzision des Punktschweissens ist ein weiterer wesentlicher Vorteil. Die Schweißmaschinen verfügen über ausgeklügelte Kontrollsysteme. Sie regulieren den Druck und den elektrischen Strom mit großer Genauigkeit. Dies ermöglicht es, die Schweißpunkte genau dort zu positionieren, wo sie benötigt werden, und sorgt so für eine perfekte Ausrichtung der Teile. Diese Präzision ist unerlässlich, um die strengen Toleranzen in der Automobilherstellung einzuhalten. Kleine Fehler dürfen die Qualität und Sicherheit der Fahrzeuge nicht beeinträchtigen.

Qualität der Punktschweissen

Die Qualität der Punktschweissen ist hoch. Diese Methode erzeugt starke und dauerhafte Schweißnähte, die erhebliche Lasten tragen können. Die Wärme ist lokalisiert, was die Verformung der Metallteile minimiert. Dies bewahrt die strukturelle Integrität der Verbindung. Darüber hinaus sind Punktschweissen ästhetisch unauffällig. Dies ist wichtig für die sichtbaren Oberflächen von Karosserien.

3. Wirtschaftliche Vorteile des Punktschweissen.

Punktschweissen bietet signifikante wirtschaftliche Vorteile, insbesondere bei der Reduzierung von Arbeits- und Materialkosten. Hier ist eine detaillierte Übersicht dieser wirtschaftlichen Vorteile:

Reduzierung der Arbeitskosten

- Automatisierung des Prozesses : Punktschweißen ist leicht automatisierbar. Schweißroboter können präzise und schnelle Schweißungen ohne ständige menschliche Eingriffe durchführen. Dies reduziert den Bedarf an qualifizierten Arbeitskräften und senkt somit die Lohnkosten.

- Erhöhte Effizienz : Die Schnelligkeit des Punktschweißens ermöglicht eine erhebliche Reduzierung der für den Zusammenbau von Metallteilen benötigten Zeit. Diese Effizienz führt zu einer höheren Produktivität. Es können mehr Fahrzeuge oder Komponenten in kürzerer Zeit produziert werden, was die Produktionskosten senkt.

- Weniger notwendige Schulung : Im Vergleich zu anderen Schweißtechniken erfordert Punktschweißen weniger Schulung. Arbeiter können schnell geschult werden, um Punktschweißmaschinen zu bedienen. Dies reduziert die Schulungskosten.

Reduzierung der Materialkosten

Fehlen von Zusatzmaterialien : Im Gegensatz zu anderen Schweißmethoden, die Zusatzmaterialien wie Schweißstäbe oder Schweißdrähte erfordern, benötigt Punktschweißen keine zusätzlichen Materialien. Dies reduziert die Materialkosten direkt.

Weniger Abfall : Punktschweißen erzeugt sehr wenig Abfall. Die Wärme konzentriert sich nur auf die Schweißpunkte. Dadurch werden Materialverluste minimiert. Diese Materialeffizienz trägt zur Reduzierung der mit Abfall und Recycling überschüssiger Materialien verbundenen Kosten bei.

Energieeinsparung : Punktschweißmaschinen verbrauchen relativ wenig Energie im Vergleich zu einigen anderen Schweißtechniken. Der geringere Energieverbrauch führt zu reduzierten Energiekosten. Dies ist besonders vorteilhaft in großen Industrieanlagen.

Durch die Integration des Punktschweißens in die Fertigungsprozesse können Unternehmen erhebliche Einsparungen bei Arbeits- und Materialkosten erzielen. Diese Methode trägt zu kürzeren Produktionszyklen, einer effizienteren Ressourcennutzung und einer Verringerung der gesamten Betriebskosten bei. In einem Sektor wie der Automobilindustrie, wo die Margen oft knapp sind, können diese Einsparungen die Rentabilität und Wettbewerbsfähigkeit der Unternehmen erheblich verbessern.

4. Umweltvorteile des Punktschweissen.

Punktschweissen bietet mehrere Umweltvorteile, insbesondere die Reduzierung von Rauch- und Schadgasemissionen. Hier ist eine detaillierte Analyse dieser Vorteile:

Reduzierung von Rauch- und Schadgasemissionen

Fehlen von Zusatzmaterialien : Im Gegensatz zu einigen Schweißtechniken wie dem Lichtbogenschweißen benötigt Punktschweißen keine Zusatzmaterialien wie Schweißstäbe oder -drähte. Diese Zusatzmaterialien können bei der Verbrennung Rauch und Schadgase erzeugen. Das Fehlen dieser Materialien im Punktschweißen reduziert somit direkt die Emission von Rauch und schädlichen Gasen.

Sauberer Prozess : Punktschweißen verwendet hauptsächlich die durch den elektrischen Widerstand erzeugte Wärme, um die Metalle zu schmelzen und zu verbinden. Dieser Prozess erzeugt wenig Rauch und Partikel, da keine offene Flamme oder Verbrennung zusätzlicher Materialien entsteht. Daher bleibt die Luft in den Arbeitsumgebungen sauberer, was sowohl der Gesundheit der Arbeiter als auch der Umwelt zugutekommt.

Begrenzte Gasemissionen : Punktschweißen produziert weniger Schadgase wie Ozon und Stickoxide im Vergleich zu anderen Schweißtechniken, die elektrische Lichtbögen oder Brennstoffe verwenden. Die Reduzierung dieser Emissionen trägt zu einem geringeren Umwelteinfluss bei und verbessert die Luftqualität in Industrieanlagen.

Weniger Energieverbrauch

Energieeffizienz : Punktschweißen ist ein hochenergieeffizienter Prozess. Die Wärme wirkt nur an der Metallschnittstelle, was den Energieverbrauch im Vergleich zu anderen, energieintensiveren Schweißmethoden reduziert und somit den CO2-Fußabdruck der Schweißoperationen verringert.

Reduzierung von Metallabfällen

Weniger Verformungen : Die lokalisierte Wärme des Punktschweißens minimiert die Verformung der Metallteile, was die Notwendigkeit für Nachbearbeitungen oder den Austausch beschädigter Teile verringert. Dies führt zu einer Reduzierung der Metallabfälle und einer effizienteren Ressourcennutzung.

Materialoptimierung : Durch die Minimierung von Materialverlusten und die Erzeugung von wenig Abfall ermöglicht Punktschweißen eine effizientere Nutzung der Metalle, was die Umweltauswirkungen im Zusammenhang mit der Gewinnung und Produktion neuer Materialien reduziert.

Die Einführung des Punktschweißens in die Fertigungsprozesse trägt somit nicht nur zu wirtschaftlichen Einsparungen bei, sondern auch zu signifikanten Umweltvorteilen. Die Reduzierung von Rauch- und Schadgasemissionen, der geringere Energieverbrauch und die Materialoptimierung sind Faktoren, die diesen Prozess umweltfreundlicher machen. Durch die Verbesserung der Energieeffizienz und die Minimierung der Abfallproduktion hilft Punktschweißen den Industrien, ihren ökologischen Fußabdruck zu verringern, während gleichzeitig hohe Produktions- und Qualitätsstandards beibehalten werden.

5. Bedeutung des Punktschweissen in der Automobilkarosserie.

Punktschweissen oder Spot Welding spielt eine entscheidende Rolle bei der Reparatur von Automobilkarosserien.

Hier sind die Hauptgründe, warum diese Technik in diesem Bereich so wichtig ist:

Wiederherstellung der ursprünglichen Struktur

- Aufrechterhaltung der strukturellen Integrität : Spot Welding kann die ursprünglichen Schweißnähte von Fahrzeugen wiederherstellen, was entscheidend ist, um die strukturelle Integrität zu erhalten. Die hinzugefügten Schweißpunkte stellen die Festigkeit und Steifigkeit der Karosserieteile wieder her, wodurch die Sicherheit und Leistung des Fahrzeugs nach der Reparatur gewährleistet wird.

Qualität der Reparatur

Saubere und unauffällige Schweißnähte : Spot Welding erzeugt saubere, präzise und unauffällige Schweißnähte, was für die Karosseriefertigungen entscheidend ist. Dadurch bleibt die Ästhetik des Fahrzeugs erhalten, indem sichtbare Reparaturspuren minimiert werden.

Weniger thermische Verformung : Die durch Spot Welding erzeugte Wärme konzentriert sich nur auf den Schweißpunkt. Dadurch wird die thermische Verformung der Metallbleche reduziert. Diese Präzision ermöglicht es, die ursprüngliche Form und die Maße der Teile zu bewahren, wodurch Verformungen und zusätzliche Anpassungen vermieden werden.

Effizienz und Schnelligkeit

Schnelle Reparatur : Spot Welding ermöglicht es, Schweißnähte in wenigen Sekunden zu erstellen, was den Reparaturprozess beschleunigt. Diese Schnelligkeit ist besonders vorteilhaft in Karosseriewerkstätten, in denen Zeit ein entscheidender Faktor für die Rentabilität und die Kundenzufriedenheit ist.

Automatisierung möglich : In einigen fortschrittlichen Karosseriewerkstätten ermöglicht der Einsatz automatisierter Spot Welders eine noch stärkere Standardisierung und Beschleunigung des Reparaturprozesses, was konsistente und qualitativ hochwertige Ergebnisse garantiert.

Kompatibilität mit modernen Materialien

Anpassungsfähigkeit an aktuelle Materialien : Moderne Fahrzeuge verwenden eine Vielzahl von Materialien, einschließlich hochfester Stähle und Aluminiumlegierungen. Ein Punktschweißer ist mit diesen Materialien kompatibel, was effiziente und angemessene Reparaturen für Fahrzeuge der neuesten Generation ermöglicht.

Kosten und Effizienz

Kostensenkung : Durch die Minimierung des Bedarfs an Zusatzmaterialien und die Reduzierung der Reparaturzeiten trägt Spot Welding zur Senkung der Gesamtkosten der Reparatur bei. Dies ermöglicht es Karosseriewerkstätten, hochwertige Dienstleistungen zu wettbewerbsfähigen Preisen anzubieten.

Sicherheitsstandards

Einhalten der Sicherheitsstandards : Viele Automobilhersteller schreiben Punktschweißen für Karosseriereparaturen vor, um die Sicherheits- und Garantienormen der Fahrzeuge einzuhalten. Die Verwendung dieser Technik stellt sicher, dass die Reparaturen den Herstellerspezifikationen entsprechen, wodurch die Sicherheit und der Wert des Fahrzeugs erhalten bleiben.

Punktschweissen ist in der Karosseriereparatur aus mehreren Gründen unerlässlich: Es ermöglicht die Aufrechterhaltung der strukturellen und ästhetischen Integrität der Fahrzeuge, beschleunigt die Reparaturprozesse, senkt die Kosten und gewährleistet die Einhaltung der Sicherheitsstandards der Hersteller. Dank seiner Präzision, Effizienz und Kompatibilität mit modernen Materialien ist Punktschweißen eine unverzichtbare Technik für Karosseriewerkstätten, die qualitativ hochwertige und zuverlässige Reparaturen anbieten möchten.

4. Funktionsweise des Punktschweissen.

Funktionsprinzip eines Punktschweissen

Punktschweissen ist ein Schweißverfahren, das auf elektrischem Widerstand basiert. Es wird verwendet, um dünne Metallteile zu verbinden, indem Druck und hoher elektrischer Strom an lokalisierten Punkten angewendet werden. Hier ist eine detaillierte Erklärung des Funktionsprinzips:

Die Metallteile müssen gereinigt und korrekt ausgerichtet sein. Es ist essenziell, dass die Oberflächen sauber sind, um eine gute elektrische Leitfähigkeit und eine solide Schweißnaht zu gewährleisten.

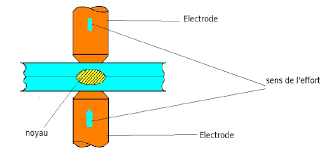

Die übereinander liegenden Metallteile werden zwischen zwei Kupferelektroden, normalerweise zylindrischer Form, platziert. Die Elektroden sind so konzipiert, dass sie Druck und elektrischen Strom auf eine kleine Fläche konzentrieren.

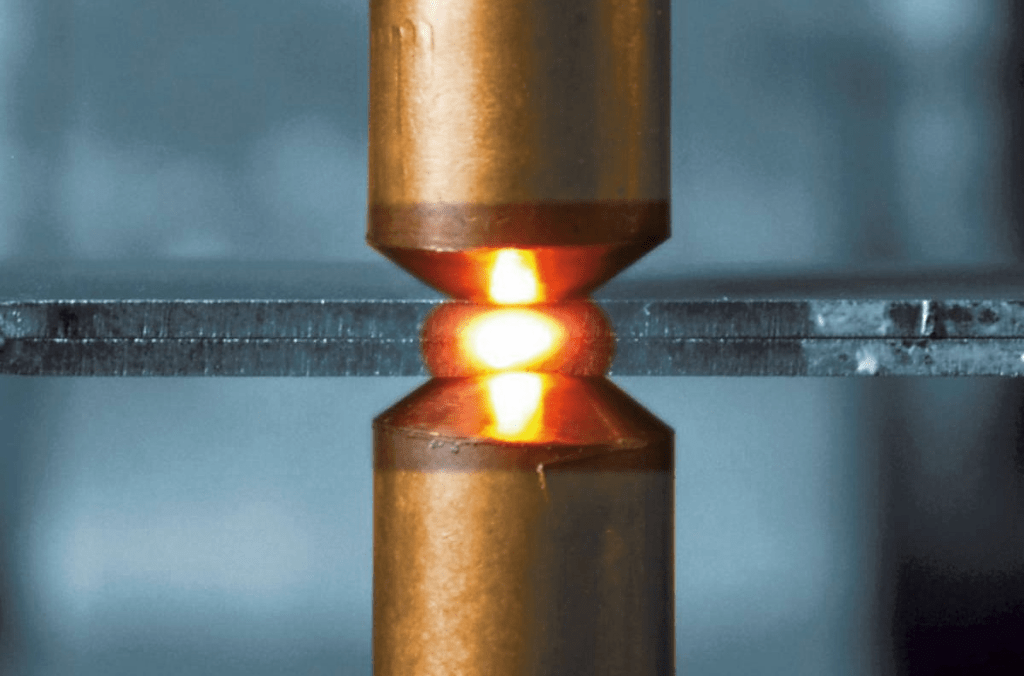

Ein hochintensiver elektrischer Strom wird kurzzeitig durch die Elektroden geleitet. Der elektrische Widerstand an der Schnittstelle der Metallteile erzeugt eine intensive Hitze, die das Metall lokal an der Schnittstelle schmilzt.

Die durch den elektrischen Widerstand erzeugte Hitze schmilzt die Metalloberflächen in Kontakt und bildet einen Schmelzkern. Der von den Elektroden ausgeübte Druck hält die Teile während des Schmelzens in Position, sodass das geschmolzene Metall erstarrt und eine feste und dauerhafte Schweißnaht bildet.

Sobald das geschmolzene Metall erstarrt und die Schweißnaht gebildet ist, wird der elektrische Strom unterbrochen. Die Elektroden werden entfernt und hinterlassen einen robusten Schweißpunkt.

Funktionsschema

Hier ist eine schematische Beschreibung des Punktschweißvorgangs:

Elektroden : Dargestellt durch die zylindrischen Kupferstäbe oben und unten.

Metallteile : Zwei übereinander liegende Metallbleche zwischen den Elektroden.

Schweißpunkt : Schmelzbereich, in dem die Metallteile verbunden sind.

Punktschweißen ist eine effektive und zuverlässige Technik zum Verbinden von Metallteilen, insbesondere in großangelegten Produktionsumgebungen wie der Automobilindustrie.

5. Verschiedene Komponenten einer Punktschweißstelle.

Punktschweißen oder Spot Welder umfasst mehrere wichtige Komponenten. Jedes Element spielt eine wesentliche Rolle im Schweißprozess. Hier ist eine detaillierte Übersicht der verschiedenen Komponenten eines Punktschweißers und ihrer spezifischen Funktionen:

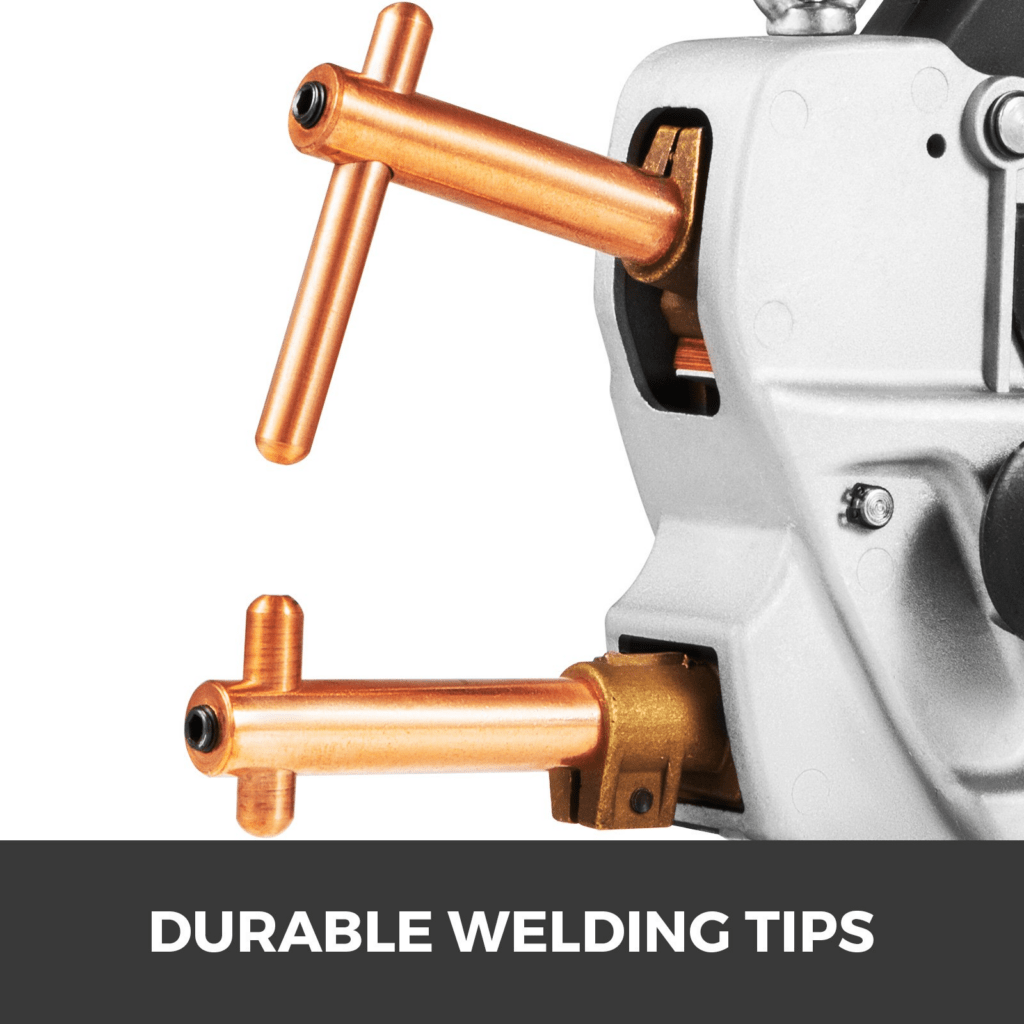

1. Elektroden

Elektroden sind entscheidende Komponenten im Punktschweißen. Sie bestehen normalerweise aus Kupfer oder Kupferlegierungen aufgrund ihrer hohen elektrischen und thermischen Leitfähigkeit.

Funktion :

Den elektrischen Strom an die zu schweißenden Teile weiterleiten.

Den notwendigen Druck ausüben, um die Teile während des Schweißens in Kontakt zu halten.

Die durch den elektrischen Widerstand erzeugte Hitze leiten, um das Metall an der Schnittstelle der Teile zu schmelzen.

2. Transformator

Der Transformator ist verantwortlich für die Umwandlung der Niederspannungs- und Hochstromversorgung, die für den Schweißprozess benötigt wird.

Funktion :

Reduzierung der hohen Spannung aus dem Stromnetz auf eine niedrigere Spannung.

Erhöhung der Stromstärke, um die notwendige Energie für das Widerstandsschweißen bereitzustellen.

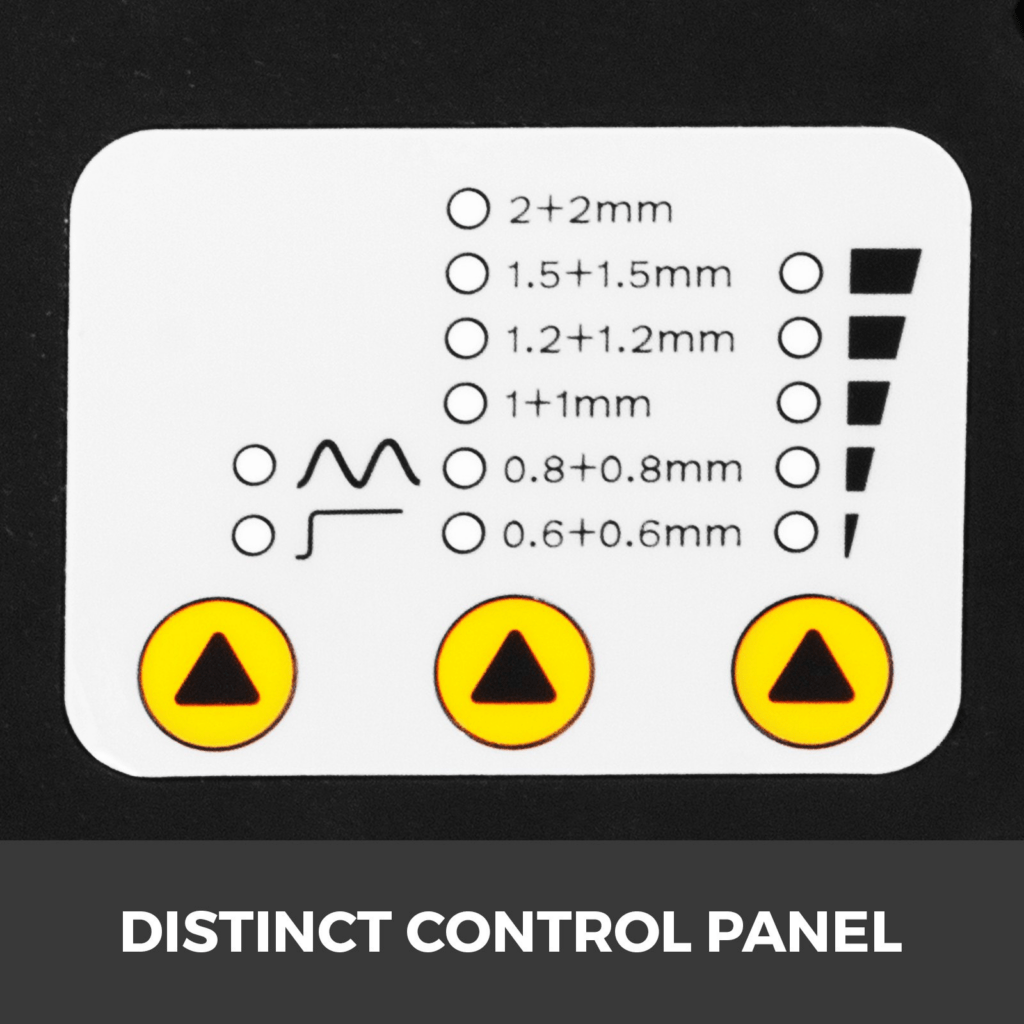

3. Controller

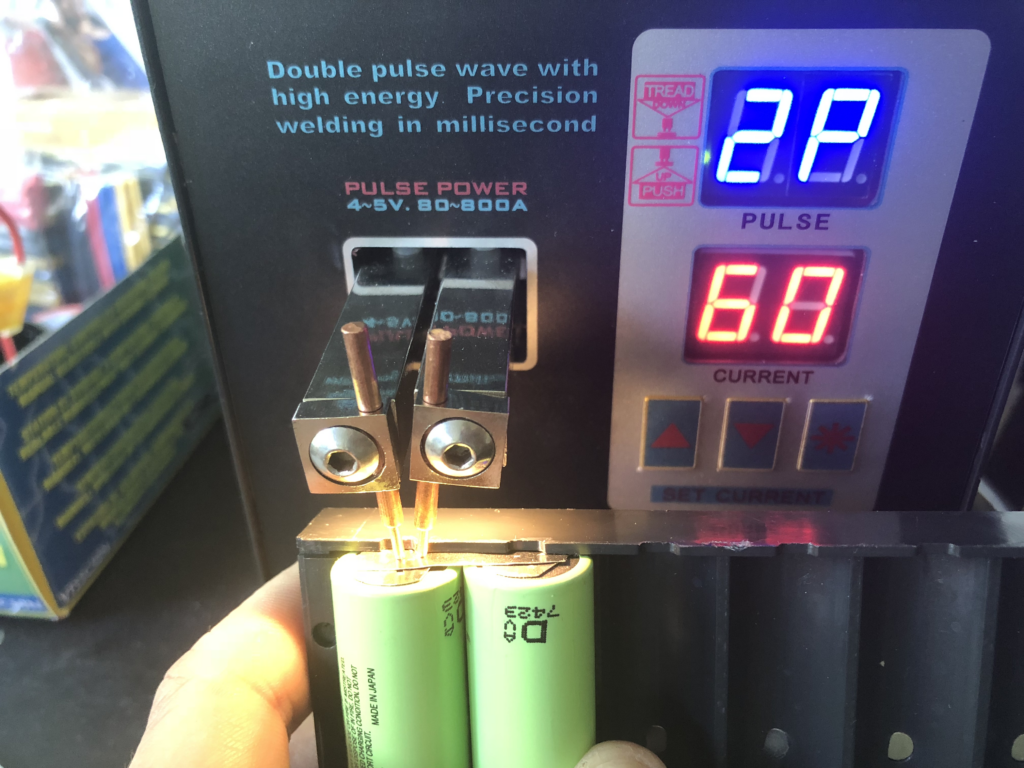

Der Controller ist ein elektronisches Gerät, das die Schweißparameter wie Strom, Schweißzeit und den von den Elektroden ausgeübten Druck reguliert.

Funktion :

Die Dauer des Stromflusses für jeden Schweißpunkt regulieren.

Die Stromstärke entsprechend den Eigenschaften der zu schweißenden Materialien anpassen.

Den von den Elektroden ausgeübten Druck steuern, um eine gleichmäßige und qualitativ hochwertige Schweißnaht zu gewährleisten.

4. Schweißarme

Schweißarme sind die mechanischen Komponenten, die die Elektroden tragen und den notwendigen Druck auf die zu schweißenden Teile ausüben. Sie können je nach Maschinentyp fest oder beweglich sein.

Funktion :

Die Elektroden korrekt auf den zu schweißenden Teilen halten und positionieren.

Während des Schweißprozesses konstanten Druck ausüben.

5. Kühlsystem

Das Kühlsystem ist häufig in Punktschweißmaschinen integriert, um die während des Schweißprozesses erzeugte Hitze abzuleiten.

Funktion :

Die Elektroden kühlen, um eine Überhitzung zu vermeiden und ihre Lebensdauer zu verlängern.

Eine stabile Betriebstemperatur aufrechterhalten, um die Qualität der Schweißnähte zu gewährleisten.

6. Hydraulisches oder pneumatisches Steuersystem

Dieses System wird verwendet, um den von den Elektroden ausgeübten Druck auf die zu schweißenden Teile anzuwenden und zu steuern.

Funktion :

Die notwendige Kraft bereitstellen, um die Elektroden gegen die Metallteile zu pressen.

Den Druck präzise steuern, um Verformungen der Teile zu vermeiden und qualitativ hochwertige Schweißnähte zu gewährleisten.

7. Benutzeroberfläche

Die Benutzeroberfläche umfasst die Bedienelemente und Anzeigen, die es dem Bediener ermöglichen, den Schweißprozess zu konfigurieren und zu überwachen.

Funktion :

Dem Bediener ermöglichen, die Schweißparameter (Stromstärke, Schweißzeit, Druck) einzustellen.

Informationen in Echtzeit über den Zustand der Maschine und die Schweißleistung anzeigen.

8. Stromversorgung

Die Stromversorgung liefert die notwendige Energie für den Betrieb des gesamten Punktschweißsystems.

Funktion :

Den Transformator mit Strom versorgen, um den Schweißstrom zu erzeugen.

Die notwendige Energie für die Steuerungs- und Kühlsysteme bereitstellen.

Jede Komponente eines Punktschweißers spielt eine wesentliche Rolle, um ein effektives, präzises und qualitativ hochwertiges Schweißen zu gewährleisten.

Die Elektroden leiten den Strom und üben den Druck aus, der Transformator wandelt die Stromversorgung um, der Controller regelt die Schweißparameter, und die Schweißarme positionieren und drücken die Elektroden. Das Kühlsystem hält die Temperaturen stabil, und das hydraulische oder pneumatische Steuersystem verwaltet den ausgeübten Druck.

Zusammen arbeiten diese Komponenten synergistisch, um robuste und zuverlässige Schweißnähte zu erzeugen, die in industriellen Anwendungen wie der Automobilproduktion unerlässlich sind.

6. Verschiedene Schweißparameter des Punktschweissen.

Beim Punktschweißen kann der Benutzer mehrere wesentliche Parameter steuern, um hochwertige Schweißnähte zu gewährleisten, die den Spezifikationen der Materialien und Teile entsprechen. Die wichtigsten steuerbaren Parameter sind Leistung, Dauer und Druck.

Hier ist eine detaillierte Erklärung jedes dieser Parameter und ihrer Bedeutung:

1. Leistung (Schweißstrom)

Definition : Die Leistung, oft in Ampere gemessen, entspricht dem elektrischen Strom, der durch die Elektroden fließt, um die notwendige Hitze für das Schweißen zu erzeugen.

Bedeutung :

Hitzeerzeugung : Ein höherer Strom erzeugt mehr Hitze, was notwendig ist, um das Metall an den Kontaktpunkten zu schmelzen.

Anpassung an Materialien : Verschiedene Materialien und Metalldicken erfordern spezifische Stromstärken. Beispielsweise können rostfreie Stähle einen höheren Strom benötigen als weiche Stähle.

Kontrolle : Der Benutzer kann den Strom entsprechend den Eigenschaften der Materialien und den Anforderungen der Schweißnaht anpassen, um Überhitzung oder unzureichende Schweißungen zu vermeiden.

2. Dauer (Schweißzeit)

Definition : Die Dauer, oft in Millisekunden oder Sekunden gemessen, entspricht der Zeit, während der der elektrische Strom durch die Elektroden geleitet wird.

Bedeutung :

Angemessene Schmelzung : Eine angemessene Schweißzeit stellt sicher, dass das Metall an der Schnittstelle ausreichend schmilzt, um eine solide Schweißnaht zu bilden.

Präzision : Eine zu lange Schweißzeit kann zu Überhitzung und Verformung der Teile führen, während eine zu kurze Schweißzeit eine schwache Schweißnaht verursachen kann.

Kontrolle : Der Benutzer stellt die Schweißzeit entsprechend der Metalldicke und den thermischen Eigenschaften der Materialien ein.

3. Druck (Auf die Elektroden ausgeübte Kraft)

Definition : Der Druck, gemessen in Newton oder Pascal, entspricht der Kraft, die von den Elektroden ausgeübt wird, um die Metallteile während des Schweißens in Kontakt zu halten.

Bedeutung :

Intimer Kontakt : Ein ausreichender Druck gewährleistet einen intimen Kontakt zwischen den zu schweißenden Teilen, reduziert den elektrischen Widerstand an der Schnittstelle und erleichtert die Bildung einer soliden Schweißnaht.

Vermeidung von Defekten : Ein zu hoher Druck kann die Teile verformen, während ein unzureichender Druck zu schwachen oder unvollständigen Schweißnähte führen kann.

Kontrolle : Der Benutzer passt den Druck entsprechend den mechanischen Eigenschaften der Materialien und der Geometrie der zu schweißenden Teile an.

4. Beziehung zwischen den Parametern

Interaktion : Diese Parameter sind miteinander verknüpft. Beispielsweise erfordert eine Erhöhung des Stroms oft eine Anpassung der Dauer und des Drucks, um Schweißdefekte zu vermeiden.

Optimierung : Um eine qualitativ hochwertige Schweißnaht zu erzielen, ist es wichtig, ein optimales Gleichgewicht zwischen Leistung, Dauer und Druck zu finden. Präzise Einstellungen und Tests sind in der Regel erforderlich, um die idealen Parameter für eine bestimmte Anwendung zu bestimmen.

Die präzise Kontrolle von Leistung, Dauer und Druck ist im Punktschweißen entscheidend, um robuste und qualitativ hochwertige Schweißnähte zu gewährleisten. Diese Parameter ermöglichen es dem Benutzer, den Prozess an die Spezifikationen der Materialien und der zu verbindenden Teile anzupassen, was optimale und zuverlässige Ergebnisse sicherstellt. Ein tiefgehendes Verständnis und eine genaue Verwaltung dieser Parameter sind essentiell für den Erfolg von Punktschweißoperationen in vielfältigen industriellen Anwendungen.

7. Anwendungen des Punktschweissen.

Punktschweissen (Spot Welding) wird in der Automobilindustrie aufgrund seiner Schnelligkeit, Präzision und Fähigkeit, starke und dauerhafte Schweißnähte zu erzeugen, breit eingesetzt.

Hier sind die häufigsten Anwendungen dieser Technik in diesem Sektor:

1. Karosseriereparatur

Karosseriereparatur : Punktschweißen wird häufig verwendet, um beschädigte Karosserieteile zu reparieren. Es ermöglicht den Austausch von Blechteilen, ohne die umliegenden Bereiche durch die lokal erzeugte Hitze zu beeinträchtigen.

Ausrichtung und Fixierung : Die Bleche werden oft durch Schweißpunkte präzise ausgerichtet und vorübergehend fixiert, bevor sie dauerhaft verschweißt werden. Dies stellt eine genaue Ausrichtung und eine robuste vorübergehende Fixierung sicher.

2. Verstärkung von Strukturen

Verstärkung von Rahmen : Punktschweißen ist entscheidend für die Verstärkung von Fahrzeugrahmen, insbesondere struktureller Teile wie Türrahmen, Längsträger und Querstreben. Diese Schweißungen gewährleisten die Steifigkeit und Robustheit der Strukturen.

Anti-Eindringungsleisten : Anti-Eindringungsleisten in Autotüren, die die Sicherheit bei seitlichen Kollisionen erhöhen, werden oft durch Punktschweißen befestigt, um eine feste und zuverlässige Haftung zu gewährleisten.

3. Zusammenbau von Teilen

Zusammenbau von Unterkomponenten : Viele Unterstrukturen von Fahrzeugen, wie Sitze, Kraftstofftanks und Armaturenbretter, werden mithilfe von Punktschweißen zusammengebaut. Dies umfasst die Befestigung von Halterungen, Verstärkungen und anderen strukturellen Komponenten.

Karosserieteile : Große Karosserieteile wie Dächer, Motorhauben und Türen werden oft mit dieser Technik zusammengebaut. Punktschweißen ermöglicht den schnellen und präzisen Zusammenbau dieser Teile, während eine saubere Oberfläche beibehalten wird.

Chassis und Unterrahmen : Das Chassis des Fahrzeugs und die Unterrahmen, die Motor und andere wesentliche Komponenten tragen, werden oft mit Punktschweißen zusammengeschweißt. Dies gewährleistet eine hohe strukturelle Integrität und die Fähigkeit, erhebliche Lasten zu tragen.

4. Bau von Fahrzeugkarosserien

Zusammenbau der Karosserie : Die Karosserie des Fahrzeugs (oder die selbsttragende Karosserie) besteht oft aus vielen Schweißpunkten, die mehrere Bleche zusammenfügen. Dies umfasst das Dach, die Türen, den Boden und die Seitenteile, die alle miteinander verschweißt werden, um eine einheitliche und widerstandsfähige Struktur zu schaffen.

Zusammenbau von externen Teilen : Externe Komponenten wie Flügel, Motorhauben und Heckklappen werden oft durch Punktschweißen befestigt, um sicherzustellen, dass sie fest an Ort und Stelle bleiben und präzise mit der restlichen Karosserie ausgerichtet sind.

5. Befestigung von Zubehör und internen Komponenten

Befestigungssysteme : Interne Befestigungssysteme wie Armaturenbretthalterungen, Sitzverstärkungen und Sicherheitsgurtbefestigungen werden oft durch Punktschweißen befestigt. Dies gewährleistet, dass diese kritischen Komponenten im Falle einer Kollision sicher bleiben.

Zusammenbau von Sitzstrukturen : Die Rahmen von Autositzen werden durch Punktschweißen zusammengefügt, um maximale Robustheit und Haltbarkeit zu gewährleisten. Dies umfasst die Befestigung von Schienen, Halterungen und Einstellmechanismen.

Punktschweißen ist eine unverzichtbare Technik in der Automobilindustrie für seine vielfältigen Anwendungen. Ob es darum geht, Bleche zu reparieren, Strukturen zu verstärken oder Teile zusammenzubauen, diese Methode ermöglicht das Erzeugen von soliden, präzisen und ästhetischen Schweißnähte. Die Anwendung beim Zusammenbau von Karosserieteilen, der Verstärkung von Chassis und der Befestigung von internen und externen Komponenten unterstreicht die entscheidende Rolle dieser Technik in der Herstellung und Reparatur moderner Fahrzeuge. Dank seiner Schnelligkeit, Präzision und Fähigkeit, hochwertige Schweißnähte zu erzeugen, bleibt Punktschweißen ein Grundpfeiler der Automobilindustrie.

8. Weitere Anwendungen des Punktschweissen.

Punktschweissen (Spot Welding) ist eine vielseitige und anpassungsfähige Technik, die nicht nur in der Automobilindustrie, sondern auch in verschiedenen anderen Sektoren eingesetzt wird. Hier ist eine Erkundung seiner potenziellen Anwendungen in der Blechbearbeitung, Haushaltsgeräten, Luft- und Raumfahrt sowie anderen Bereichen, sowie seine Vielseitigkeit in Bezug auf Materialien und Dicken.

Anwendungen in anderen Bereichen

Zusammenbau von Metallstrukturen : Punktschweißen wird verwendet, um leichte und mittlere Metallstrukturen zu verbinden, wie Rahmen, Halterungen und Blechgehäuse.

Herstellung von Metallmöbeln : Metallmöbel wie Schränke, Regale und Stühle werden oft mithilfe dieser Technik zusammengebaut, um feste und unauffällige Verbindungen zu gewährleisten.

Bauindustrie : Im Bauwesen wird Punktschweißen eingesetzt, um Komponenten wie Türrahmen, Fenster und Belüftungssysteme zusammenzufügen.

Haushaltsgeräte

Punktschweißen wird häufig verwendet, um Haushaltsgeräte wie Kühlschränke, Waschmaschinen und Öfen zusammenzufügen. Diese Technik ermöglicht es, dünne Blechteile mit hoher Präzision zu befestigen.

Elektronikgeräte : Metallgehäuse für Fernseher, Computer und andere elektronische Geräte werden oft durch Punktschweißen befestigt, um eine schnelle und zuverlässige Herstellung zu gewährleisten.

Zusammenbau von Flugzeugzellen

In der Luft- und Raumfahrt wird Punktschweißen verwendet, um Teile der Flugzeugzelle zusammenzufügen, wie Rumpfbleche und Flügelabschnitte. Diese Methode ermöglicht das Erzeugen von leichten und robusten Schweißnähte.

Reparatur von Flugzeugkomponenten : Punktschweißen wird auch für die Reparatur und Wartung von Flugzeugen verwendet, um beschädigte oder abgenutzte Teile schnell zu befestigen.

Herstellung von Batterien

Batteriezellen, insbesondere Lithium-Ionen-Batterien für Elektrofahrzeuge und elektronische Geräte, werden oft durch Punktschweißen verbunden, um Metallstreifen zu verbinden.

Medizinische Ausrüstung : Medizinische Geräte wie Krankenhausbetten, Wagen und Gehäuse von medizinischen Geräten nutzen Punktschweißen für präzise und sterile Verbindungen.

Der Spot Welder kann verschiedene Materialien schweißen, was ihn äußerst vielseitig macht :

Stahl :

Häufig verwendet zum Schweißen von weichem Stahl, rostfreiem Stahl und hochfestem Stahl.

Aluminium : Verwendet zum Schweißen von Aluminiumlegierungen, obwohl Anpassungen der Parameter (wie Strom und Dauer) aufgrund der hohen thermischen Leitfähigkeit von Aluminium erforderlich sind.

Kupfer : Das Schweißen von Kupferlegierungen erfordert eine präzise Steuerung von Strom und Druck, um Überhitzung zu vermeiden.

Nickel und andere Legierungen : Punktschweißen ist auch für spezifische Legierungen geeignet, die häufig in der Luft- und Raumfahrt und in spezialisierten industriellen Anwendungen verwendet werden.

Anpassungsfähigkeit an verschiedene Dicken

Der Spot Welder kann angepasst werden, um Materialien unterschiedlicher Dicken zu schweißen :

Dünne Bleche :

Punktschweißen ist besonders effektiv zum Schweißen dünner Bleche (bis zu etwa 3 mm Dicke) dank seiner Fähigkeit, lokalisierte Hitze zu erzeugen und präzisen Druck auszuüben.

Dickere Materialien : Obwohl weniger verbreitet, können leistungsstarke Punktschweißmaschinen verwendet werden, um dickere Materialien zu schweißen, indem Strom und Schweißdauer angepasst werden, um eine angemessene Schmelzung zu gewährleisten.

Karosseriebbleche : Punktschweissen

Punktschweißen ist eine äußerst vielseitige und anpassungsfähige Technik, die in einer Vielzahl von Sektoren eingesetzt wird, von der Automobilindustrie bis hin zur Blechbearbeitung, Haushaltsgeräten und Luft- und Raumfahrt. Seine Fähigkeit, eine breite Palette von Materialien zu schweißen, einschließlich Stahl, Aluminium, Kupfer und verschiedene Legierungen, sowie unterschiedliche Dicken, macht es zu einer sehr flexiblen und effektiven Schweißmethode. Diese Vielseitigkeit ermöglicht das Erzeugen robuster und präziser Verbindungen, die den strengen Anforderungen vieler industrieller und kommerzieller Anwendungen gerecht werden.

9. Auswahl einer Punktschweißstelle.

Tipps zur Auswahl einer Punktschweißstelle.

Die Auswahl des geeigneten Punktschweißers hängt von mehreren Faktoren ab, einschließlich Budget, geplanten Anwendungen und spezifischen technischen Merkmalen. Hier sind einige Tipps, die Ihnen bei diesem Prozess helfen:

1. Bedürfnisse und geplante Anwendungen definieren

Materialtypen : Identifizieren Sie die Materialien, die Sie schweißen werden (Stahl, Aluminium, Kupfer usw.). Einige Punktschweißer sind aufgrund ihrer Leitfähigkeit und Widerstandsfähigkeit besser für bestimmte Materialien geeignet.

Materialdicken : Bestimmen Sie die Dicken der Materialien, die Sie schweißen werden. Stellen Sie sicher, dass die Maschine genügend Strom erzeugen kann, um die geplanten Dicken effektiv zu schweißen.

Produktionsvolumen : Wenn Sie eine hohe Produktionsmenge planen, ist eine robustere und schnellere industrielle Maschine erforderlich. Für gelegentliche Bedürfnisse kann eine einfachere und kostengünstigere Maschine ausreichen.

2. Budget

Anschaffungskosten : Vergleichen Sie die Anschaffungskosten der verschiedenen Maschinen. Anspruchsvollere industrielle Maschinen sind teurer, bieten jedoch möglicherweise fortschrittliche Funktionen, die die Investition rechtfertigen.

Wartungskosten : Berücksichtigen Sie die Wartungskosten und den Austausch von Teilen (wie Elektroden) für jede Maschine. Eine günstigere Maschine kann langfristig höhere Wartungskosten haben.

Energieeffizienz : Suchen Sie nach Maschinen, die energieeffizient sind, um Betriebskosten zu senken.

3. Technische Merkmale

Leistung und Stromkapazität : Stellen Sie sicher, dass die Maschine den notwendigen Strom liefern kann, um die Materialien und Dicken, die Sie schweißen werden, zu bewältigen. Eine Maschine mit einem leistungsstarken Transformator ist oft für dicke oder widerstandsfähige Materialien erforderlich.

Druckkontrolle : Suchen Sie nach Maschinen mit präziser Druckkontrolle, um hochwertige Schweißnähte zu gewährleisten, insbesondere für dünne Materialien oder Anwendungen, die eine hohe Präzision erfordern.

Schweißdauer : Überprüfen Sie, ob die Maschine eine präzise Einstellung der Schweißdauer ermöglicht, was für die Anpassung der Stromdauer je nach verwendeten Materialien entscheidend ist.

4. Ergonomie und Benutzerfreundlichkeit

Benutzeroberfläche : Wählen Sie eine Maschine mit einer intuitiven und benutzerfreundlichen Oberfläche. Klare Bedienelemente und eine digitale Anzeige können die Einstellung der Parameter vereinfachen.

Mobilität und Größe : Wenn Sie Platzbeschränkungen haben oder die Maschine häufig bewegen müssen, wählen Sie eine kompakte und mobile Maschine.

5. Zuverlässigkeit und Haltbarkeit

Marke und Ruf : Suchen Sie nach Marken, die für ihre Zuverlässigkeit und ihren Kundendienst bekannt sind. Benutzerbewertungen und professionelle Empfehlungen können sehr hilfreich sein.

Garantie und technischer Support : Überprüfen Sie die Garantiebedingungen und die Verfügbarkeit des technischen Supports. Eine gute Garantieabdeckung und ein reaktionsschneller Support können im Falle von Problemen entscheidend sein.

6. Zusätzliche Merkmale

Kühlsysteme : Ein gutes Kühlsystem kann die Lebensdauer der Elektroden und der Maschine verlängern, insbesondere bei intensiven Produktionszyklen.

Flexibilität der Elektroden : Die Möglichkeit, die Elektroden leicht für verschiedene Anwendungen zu wechseln, kann ein bedeutender Vorteil sein.

Automatisierung und Integration : Für fortgeschrittene industrielle Bedürfnisse sollten Sie Maschinen in Betracht ziehen, die mit automatisierten Systemen kompatibel oder in robotisierte Produktionslinien integrierbar sind.

Die Auswahl des geeigneten Punktschweißers erfordert eine sorgfältige Bewertung Ihrer geplanten Anwendungen, Ihres Budgets und der technischen Merkmale der verfügbaren Maschinen. Indem Sie diese Faktoren berücksichtigen, können Sie eine Maschine auswählen, die die beste Kombination aus Leistung, Zuverlässigkeit und Kosten bietet und gleichzeitig spezifisch auf Ihre Schweißanforderungen eingeht. Suchen Sie nach Maschinen bekannter Marken, lesen Sie Benutzerbewertungen und konsultieren Sie Experten, um sicherzustellen, dass Sie die beste Wahl treffen.

Verschiedene Typen von Punktschweißstellen.

Auf dem Markt gibt es verschiedene Arten von Punktschweißern, die entwickelt wurden, um eine Vielzahl von Bedürfnissen und Anwendungen zu erfüllen. Hier ist eine Übersicht über die Haupttypen von Punktschweißern, die verfügbar sind:

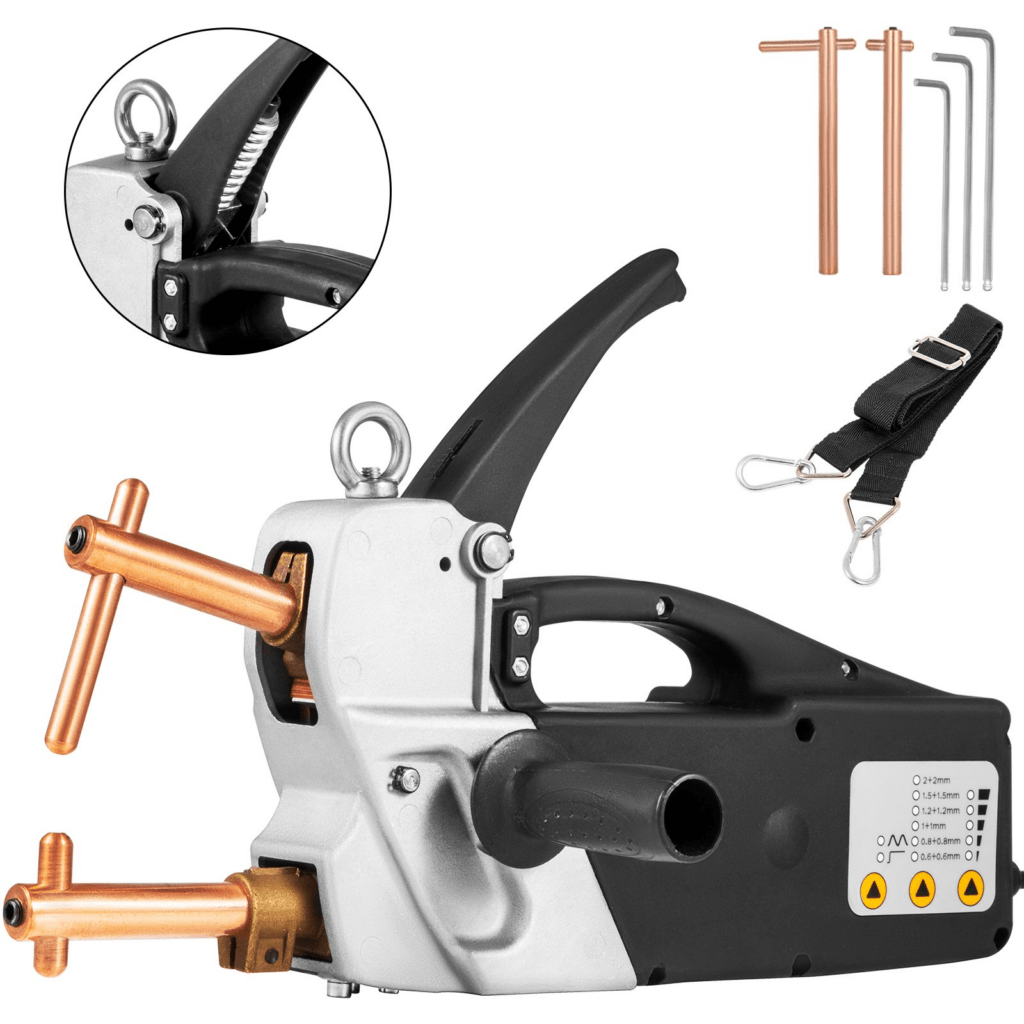

1. Tragbare Punktschweißstellen

Tragbare Punktschweissen sind kompakt, leicht und oft mit einer tragbaren Energiequelle wie Batterien oder einer Standardstromversorgung ausgestattet. Sie bieten eine hohe Mobilität und werden in der Regel für Schweißarbeiten vor Ort oder in engen Räumen verwendet.

Anwendungen : Fahrzeugreparaturen vor Ort, Zusammenbau leichter Bleche, Wartungs- und Reparaturarbeiten.

2. Stationäre Punktschweißstellen

Stationäre Punktschweißer sind größere und robustere Maschinen, die für den dauerhaften Einsatz in einer Werkstatt oder einer Produktionslinie konzipiert sind. Sie bieten eine höhere Schweißleistung und Kapazität als tragbare Modelle.

Arbeitsbereiche : Industrielle Produktionslinien, Karosseriewerkstätten, Blechbearbeitung, Zusammenbau von Metallstrukturen.

3. Robotergesteuerte Punktschweißstellen

Robotergesteuerte Punktschweißer sind in programmierbare Industrie-Roboter integriert, um den Schweißprozess zu automatisieren. Diese Systeme bieten hohe Präzision, hohe Wiederholbarkeit und gesteigerte Produktivität, insbesondere für Hochgeschwindigkeits-Schweißanwendungen.

Anwendungen : Automatisierte Produktionslinien, Automobilherstellung, Luft- und Raumfahrt, Elektronikindustrie.

4. Manuell gesteuerte Punktschweißstellen

Manuell gesteuerte Punktschweißer sind Maschinen, die eine direkte Bedienung durch den Operator erfordern, um die Elektroden zu positionieren und den Schweißprozess auszulösen. Sie werden oft für einfache und geringvolumige Schweißarbeiten verwendet.

Arbeitsbereiche : Karosseriewerkstätten, Wartungsarbeiten, handwerkliche Fertigung.

5. Automatisch gesteuerte Punktschweißstellen

Automatisch gesteuerte Punktschweißer sind mit programmierbaren Steuersystemen ausgestattet, die den Schweißprozess, einschließlich der Positionierung der Elektroden, der Einstellung der Schweißparameter und der Auslösung des Schweißzyklus, automatisieren.

Anwendungen : Automatisierte Produktionslinien, industrielle Fertigung, Serienproduktion von Bauteilen.

6. Punktschweißer mit mittlerer und hoher Frequenz

Punktschweißer mit mittlerer und hoher Frequenz verwenden jeweils Schweißströme mittlerer und hoher Frequenz, um das Schweißen durchzuführen. Diese Maschinen bieten spezifische Vorteile hinsichtlich der Schweißgeschwindigkeit, der Qualität der Schweißnähte und der thermischen Kontrolle.

Anwendungen : Schweißen spezifischer Materialien, Anwendungen, die eine hohe Produktivität erfordern, Zusammenbau empfindlicher Teile.

Die Auswahl des Punktschweißertyps hängt von den spezifischen Anforderungen Ihrer Anwendung, Ihrem Budget, der benötigten Mobilität und dem gewünschten Automatisierungsgrad ab. Ob für Fahrzeugreparaturen vor Ort, automatisierte industrielle Schweißarbeiten oder präzise Arbeiten in einer handwerklichen Werkstatt, es gibt einen Punktschweißer, der für jede Situation geeignet ist.

Marken und spezifische Modelle von industriellen Punktschweißstellen.

Es gibt mehrere renommierte Marken und Modelle von Punktschweißern auf dem Markt, die eine Vielzahl von Leistungen und Funktionen bieten, um unterschiedliche Schweißbedürfnisse zu erfüllen. Hier sind einige der bekanntesten Marken und einige ihrer beliebtesten Modelle:

1. Miller Electric

Miller Electric ist bekannt für seine hochwertigen Schweißmaschinen, die eine Kombination aus Leistung, Zuverlässigkeit und Innovation bieten.

Beliebte Modelle :

Miller Spot Welders Series : Diese Serie umfasst eine Vielzahl von Modellen, einschließlich des Miller LMSW-52T und des Miller LMSW-52, die erhöhte Vielseitigkeit und Zuverlässigkeit für Punktschweißanwendungen bieten.

2. Lincoln Electric

Lincoln Electric ist eine weitere renommierte Marke, die eine breite Palette von Schweißmaschinen anbietet, die für verschiedene industrielle Bedürfnisse geeignet sind.

Beliebte Modelle :

Lincoln Electric Power MIG 210 MP : Obwohl hauptsächlich ein MIG-Schweißgerät, kann es auch mit speziellen Elektroden Punktschweißungen durchführen und bietet somit Vielseitigkeit für verschiedene Schweißanwendungen.

Lincoln Electric Power Wave S350 : Dieses Modell bietet fortschrittliche Leistungen für Punktschweißen und wird häufig in anspruchsvollen industriellen Umgebungen eingesetzt.

3. Pro Spot International

Pro Spot International ist auf Schweiß- und Reparaturausrüstung für die Automobilkarosserie spezialisiert und bietet hochwertige Lösungen für Karosseriewerkstätten.

Beliebte Modelle :

Pro Spot i4s : Dieser Punktschweißer ist speziell für Karosseriereparaturen konzipiert und bietet hohe Präzision, Vielseitigkeit und Benutzerfreundlichkeit.

4. Sunstone Welders

Sunstone Welders bietet eine Vielzahl von hochwertigen Punktschweißern, einschließlich tragbarer und stationärer Modelle sowie präziser Schweißsysteme.

Beliebte Modelle :

Sunstone CD Welders Series : Diese Serie umfasst eine Reihe von Kondensator-Entladungs-Punktschweißern, die eine hohe Präzision und starke Schweißleistung für verschiedene industrielle Anwendungen bieten.

5. Stryker

Stryker ist auf Schweiß- und Karosseriereparaturausrüstung spezialisiert und bietet robuste und zuverlässige Lösungen für die Automobilreparaturindustrie.

Beliebte Modelle :

Stryker Cheetah Xi : Dieser Punktschweißer ist darauf ausgelegt, hohe Leistungen und eine einfache Bedienung für die Automobilkarosseriereparatur zu bieten.

6. HBS Stud Welding

HBS Stud Welding ist auf Punktschweißen und Stifte-Schweißen spezialisiert und bietet hochwertige Lösungen für verschiedene industrielle Anwendungen.

Beliebte Modelle :

HBS S30i : Dieser Punktschweißer bietet eine hohe Präzision und starke Schweißleistung für eine Vielzahl von Punktschweißanwendungen.

Diese Marken und Modelle repräsentieren einige der renommiertesten Punktschweißer auf dem Markt, die eine Kombination aus Leistung, Zuverlässigkeit und Funktionen bieten, um unterschiedliche Schweißanforderungen zu erfüllen. Vor der Auswahl ist es ratsam, die technischen Spezifikationen, die Funktionen und die Benutzerbewertungen zu vergleichen, um den Punktschweißer zu finden, der am besten zu Ihren spezifischen Bedürfnissen passt.

10. Sicherheit und Wartung des Punktschweissen.

Sicherheitsfragen im Zusammenhang mit der Anwendung von Punktschweißstellen wie Verbrennungsgefahren, Stromschlaggefahr und Einatmen von Rauch.

Die Verwendung von Punktschweißern birgt bestimmte Sicherheitsrisiken, und es ist entscheidend, geeignete Vorsichtsmaßnahmen zu treffen, um diese Gefahren zu minimieren. Hier sind einige der häufigsten Sicherheitsfragen im Zusammenhang mit der Verwendung von Punktschweißern sowie Maßnahmen zu deren Prävention:

1. Verbrennungsgefahren

Ursachen : Die Elektroden und Metallteile können während des Schweißvorgangs extrem heiß werden, was bei versehentlichem Berühren zu Verbrennungen führen kann.

Prävention :

Tragen Sie isolierende Handschuhe und geeignete Schutzkleidung, um die Haut vor Verbrennungen zu schützen.

Vermeiden Sie es, die Elektroden und Metallteile während und nach dem Schweißvorgang zu berühren, bis sie abgekühlt sind.

2. Stromschlaggefahr

Ursachen : Punktschweißer verwenden eine hohe elektrische Spannung, um die notwendige Hitze für das Schweißen zu erzeugen, was bei Nichtbeachtung der Sicherheitsvorkehrungen ein Risiko für Stromschläge darstellt.

Prävention :

Stellen Sie sicher, dass die Maschine ordnungsgemäß geerdet ist, um Stromschläge zu vermeiden.

Vermeiden Sie das Berühren der metallischen Teile der Maschine, während sie unter Spannung steht.

Verwenden Sie nur elektrische Werkzeuge und Ausrüstungen in einwandfreiem Zustand und den Sicherheitsstandards entsprechend.

3. Rauchinhalation

Ursachen : Punktschweißen kann Rauch und giftige Dämpfe erzeugen, wenn Metalle geschmolzen werden, was schädlich sein kann, wenn sie eingeatmet werden.

Prävention :

Arbeiten Sie in einem gut belüfteten Bereich, um Rauch und giftige Dämpfe abzuführen.

Verwenden Sie eine geeignete Atemschutzmaske, insbesondere beim Schweißen von beschichteten oder galvanisierten Materialien.

Vermeiden Sie es, direkt die Rauchgase einzuatmen, indem Sie in einem Bereich arbeiten, in dem die Rauchabsaugung aktiviert ist.

4. Verletzungsgefahr durch Ausrüstung

Ursachen : Bewegliche Elektroden und bewegliche Teile der Maschine können eine Verletzungsgefahr darstellen, wenn sie mit den Händen oder anderen Körperteilen in Kontakt kommen.

Prävention :

Sorgen Sie dafür, dass geeignete Schutzvorrichtungen wie Schutzabdeckungen während des Betriebs der Maschine vorhanden sind.

Berühren Sie keine beweglichen Teile der Maschine während des Betriebs und schalten Sie sie aus, bevor Sie Wartungs- oder Einstellungsarbeiten durchführen.

5. Brandgefahr

Ursachen : Die während des Schweißvorgangs entstehenden Funken können einen Brand verursachen, wenn sich brennbare Materialien in der Nähe befinden.

Prävention :

Arbeiten Sie in einem Bereich frei von brennbaren Materialien und verwenden Sie bei Bedarf feuerfeste Schutzvorrichtungen.

Halten Sie einen Feuerlöscher in der Nähe und kennen Sie dessen Anwendung im Notfall.

6. Schulung und Sensibilisierung

Sorgen Sie dafür, dass alle Bediener von Punktschweißern eine angemessene Schulung in den Sicherheitsverfahren erhalten und die potenziellen Risiken im Zusammenhang mit der Verwendung der Ausrüstung kennen.

Fördern Sie das Bewusstsein für Sicherheit und eine Kultur der Sicherheitsproblem-Meldung am Arbeitsplatz, um eine sichere Arbeitsumgebung zu gewährleisten.

Die Sicherheit hat bei der Verwendung von Punktschweißern oberste Priorität. Durch die Identifizierung und Minderung potenzieller Risiken, die Einführung sicherer Arbeitspraktiken und die Bereitstellung angemessener Schulungen für die Bediener können Unfälle minimiert und eine sichere und gesunde Arbeitsumgebung gewährleistet werden.

Anweisungen zur sicheren und verantwortungsvollen Nutzung einer Punktschweißstelle.

Für eine sichere und verantwortungsvolle Nutzung des Punktschweißers ist es entscheidend, diese grundlegenden Sicherheitsanweisungen zu befolgen:

1. Schulung und Fähigkeiten

Stellen Sie sicher, dass Sie eine angemessene Schulung zur Nutzung des Punktschweißers erhalten, bevor Sie ihn verwenden.

Machen Sie sich mit dem Benutzerhandbuch des Herstellers vertraut und befolgen Sie alle bereitgestellten Anweisungen.

2. Persönlicher Schutz

Tragen Sie immer geeignete persönliche Schutzausrüstung (PSA), einschließlich isolierender Handschuhe, Schutzbrillen, hitzebeständiger Arbeitskleidung und Sicherheitsschuhe.

3. Überprüfung der Ausrüstung

Überprüfen Sie regelmäßig, ob der Punktschweißer einwandfrei funktioniert. Stellen Sie sicher, dass keine sichtbaren Schäden oder fehlenden Teile vorhanden sind.

Stellen Sie sicher, dass die Maschine ordnungsgemäß geerdet ist, um Stromschlaggefahren zu vermeiden.

4. Vorbereitung des Arbeitsbereichs

Arbeiten Sie in einem gut belüfteten Bereich, um Rauch und giftige Dämpfe abzuleiten.

Halten Sie den Arbeitsbereich sauber und frei von brennbaren oder störenden Materialien.

5. Verwendung der Ausrüstung

Verändern oder manipulieren Sie die Einstellungen der Maschine niemals während des Betriebs.

Verwenden Sie nur Elektroden und Zubehör, die vom Hersteller empfohlen werden.

Berühren Sie die Metallteile der Maschine nicht, während sie unter Spannung steht. Stellen Sie sicher, dass geeignete Schutzvorrichtungen wie Schutzabdeckungen während des Betriebs der Maschine vorhanden sind.

6. Handhabung der Metallteile

Behandeln Sie die Metallteile vorsichtig, da sie während und nach dem Schweißvorgang extrem heiß sein können.

Verwenden Sie Zangen oder Werkzeuge, um heiße Teile zu handhaben und Verbrennungen zu vermeiden.

7. Überwachung und Wartung

Beobachten Sie die Maschine während des Betriebs aufmerksam und schalten Sie sie bei Problemen sofort ab.

Führen Sie regelmäßig Wartung und Instandhaltung der Maschine gemäß den Anweisungen des Herstellers durch.

8. Brandschutz

Halten Sie einen Feuerlöscher in der Nähe und stellen Sie sicher, dass Sie wissen, wie man ihn im Notfall benutzt.

Seien Sie sich der Brandgefahren bewusst und bleiben Sie während der Verwendung des Punktschweißers stets wachsam.

Indem Sie diese grundlegenden Sicherheitsanweisungen befolgen, können Sie die Risiken minimieren und eine sichere und verantwortungsvolle Nutzung des Punktschweißers gewährleisten. Denken Sie daran, dass Sicherheit immer die oberste Priorität hat, wenn Sie mit Schweißgeräten arbeiten.

Wartungs- und Instandhaltungsverfahren für eine Punktschweißstelle.

Um die Langlebigkeit und optimale Leistung Ihres Punktschweißers zu gewährleisten, ist es unerlässlich, regelmäßige Wartungs- und Instandhaltungsverfahren durchzuführen.

Hier sind einige Empfehlungen für die Wartung Ihres Punktschweißers:

1. Regelmäßige Reinigung

Reinigen Sie regelmäßig die Elektroden und Kontaktflächen, um Schmutz, Staub oder Schweißrückstände zu entfernen.

Verwenden Sie ein sauberes, fusselfreies Tuch und ein geeignetes Lösungsmittel, um die Metalloberflächen zu reinigen.

2. Überprüfung der elektrischen Verbindungen

Überprüfen Sie regelmäßig die elektrischen Verbindungen, um sicherzustellen, dass sie sauber, fest und frei von Korrosion sind.

Ziehen Sie Anschlüsse und Verbindungen bei Bedarf fest, um Probleme mit der elektrischen Leitfähigkeit zu vermeiden.

3. Kontrolle der Elektroden

Untersuchen Sie die Elektroden regelmäßig auf Anzeichen von Verschleiß, Rissen oder Beschädigungen.

Ersetzen Sie die Elektroden, wenn sie abgenutzt oder beschädigt sind, um eine optimale Schweißleistung aufrechtzuerhalten.

4. Schmierung der beweglichen Teile

Schmieren Sie die beweglichen Teile und Einstellmechanismen gemäß den Empfehlungen des Herstellers.

Verwenden Sie ein geeignetes Schmiermittel, um vorzeitigen Verschleiß zu vermeiden und einen reibungslosen Betrieb der Maschine zu gewährleisten.

5. Überprüfung der Schweißparameter

Überprüfen und kalibrieren Sie regelmäßig die Schweißparameter wie Druck, Strom und Schweißdauer, um qualitativ hochwertige Schweißnähte zu gewährleisten.

Passen Sie die Parameter bei Bedarf an die verwendeten Materialien und Dicken an.

6. Vorbeugende Wartung

Planen Sie regelmäßige Inspektionen und vorbeugende Wartungen ein, um potenzielle Probleme zu erkennen, bevor sie ernst werden.

Folgen Sie dem vom Hersteller empfohlenen Wartungsplan für jedes Maschinenteil.

7. Austausch von Verschleißteilen

Ersetzen Sie Verschleißteile wie Elektroden, Federn und Isolatoren gemäß den vom Hersteller empfohlenen Intervallen.

Verwenden Sie Originalersatzteile, um die Kompatibilität und Leistung der Maschine zu gewährleisten.

8. Schulung des Personals

Stellen Sie sicher, dass das Personal, das für die Wartung der Maschine verantwortlich ist, ordnungsgemäß geschult und qualifiziert ist, um die notwendigen Aufgaben sicher durchzuführen.

Bieten Sie fortlaufende Schulungen zu Wartungs- und Instandhaltungsverfahren an, um die Fähigkeiten des Personals auf dem neuesten Stand zu halten.

Durch die Befolgung dieser empfohlenen Wartungs- und Instandhaltungsverfahren können Sie die Lebensdauer Ihres Punktschweißers verlängern und seine optimale Leistung aufrechterhalten. Regelmäßige Wartung trägt dazu bei, unerwartete Ausfälle zu vermeiden, Ausfallzeiten zu minimieren und einen sicheren und zuverlässigen Betrieb der Maschine zu gewährleisten.

Lieferant von Punktschweißstellen.

Hier ist eine Liste von Lieferanten für Punktschweißer, einschließlich einiger der führenden Hersteller und Anbieter in diesem Bereich. Sie können deren Websites besuchen, um weitere Informationen über ihre Produkte, Dienstleistungen und technischen Support zu erhalten:

Miller Electric

Website : Miller Electric

Produkte : Große Auswahl an Schweißmaschinen, einschließlich Punktschweißern für industrielle und Karosseriereparaturanwendungen.

Lincoln Electric

Website : Lincoln Electric

Produkte : Punktschweißen, MIG/TIG-Schweißausrüstung, Verbrauchsmaterialien und Zubehör.

Pro Spot International

Website : Pro Spot International

Produkte : Punktschweißausrüstung, Karosseriereparatursysteme, Zubehör und Verbrauchsmaterialien.

Sunstone Welders

Website : Sunstone Welders

Produkte : Tragbare und stationäre Punktschweißer, Kondensator-Entladungs-Schweißsysteme, präzise Schweißlösungen.

Stryker

Website : Stryker

Produkte : Schweiß- und Karosseriereparatursysteme, einschließlich Hochleistungs-Punktschweißern.

HBS Stud Welding

Website : HBS Stud Welding

Produkte : Stud Welding, Bolzenschweißausrüstung, Schweißsysteme für industrielle Anwendungen.

ARO Welding Technologies

Website : ARO Welding Technologies

Produkte : Robotergesteuerte und manuelle Punktschweißer, Schweißlösungen für die Automobil- und Luftfahrtindustrie.

TECNA

Website : TECNA

Produkte : Große Auswahl an Punktschweißern, manuelle und automatische Schweißzangen, Schweißkontrollsysteme.

T. J. Snow Company

Website : T. J. Snow Company

Produkte : Widerstandsschweißmaschinen, Zubehör und Wartungsdienstleistungen.

Amada Miyachi America

Website : Amada Miyachi America

Produkte : Widerstandsschweißlösungen, einschließlich Punktschweißern für medizinische, elektronische und industrielle Anwendungen.

Diese Lieferanten bieten eine Vielzahl von Optionen hinsichtlich Kapazität, Technologie und Preis. Durch den Besuch ihrer Websites können Sie die technischen Spezifikationen ihrer Produkte erkunden, Angebote einholen und deren Vertriebs- und Supportteams für weitere Informationen kontaktieren.

Bilder von Punktschweissen.

Erfahrungsberichte von Fachleuten der Automobilindustrie, die täglich eine Punktschweissen verwenden.

Hier sind einige Erfahrungsberichte von Karosseriefachleuten, die täglich Punktschweißer verwenden. Diese Berichte heben die Erfahrungen und wahrgenommenen Vorteile der Fachleute in ihrer täglichen Arbeit hervor:

Erfahrungsbericht von Christophe, Karosseriefachmann bei AutoCase :

„Der Punktschweissen hat unsere Arbeitsweise komplett verändert. Früher dauerten einige Karosseriereparaturen Stunden und erforderten viel manuelles Geschick. Mit dem Punktschweißer können wir starke und präzise Schweißnähte in wenigen Minuten erstellen. Das spart uns nicht nur Zeit, sondern ermöglicht uns auch, unseren Kunden qualitativ hochwertigere Arbeit zu liefern. Die Maschine ist einfach zu bedienen und die Einstellungen sind intuitiv, was auch den neuen Teammitgliedern hilft, schnell einsatzfähig zu sein.“

Erfahrungsbericht von Sophie, Werkstattleiterin bei Carrosserie du Centre :

„Die Integration des Punktschweissen in unsere Werkstatt war eine ausgezeichnete Investition. Nicht nur reduziert er die Reparaturzeiten erheblich, sondern verbessert auch die Qualität der Schweißnähte. Wir haben eine Verringerung der Kundenrückgaben wegen Schweißproblemen festgestellt, was die Robustheit und Zuverlässigkeit der durchgeführten Reparaturen bestätigt. Zudem ist die Ausrüstung sehr sicher, vorausgesetzt, die grundlegenden Sicherheitsanweisungen werden befolgt. Unsere Techniker fühlen sich sicherer in ihrer Arbeit, da sie wissen, dass sie über die effektivsten Werkzeuge verfügen.“

Erfahrungsbericht von Philippe, Techniker in der Karosseriereparatur bei QuickAuto :

„Ich benutze den Punktschweissen seit mehreren Jahren und könnte nicht mehr ohne ihn arbeiten. Er ist besonders nützlich für Reparaturen an Karosserieteilen und Verstärkungsblechen der Strukturen. Die Präzision der Schweißnähte ermöglicht es, an empfindlichen Bereichen zu arbeiten, ohne die umliegenden Teile zu beschädigen. In Bezug auf die Produktivität ist er ein großer Vorteil. Ich kann Reparaturen schneller abwickeln und gleichzeitig ein hohes Qualitätsniveau aufrechterhalten. Daher empfehle ich dieses Werkzeug allen professionellen Karosseriefachleuten uneingeschränkt.“

Erfahrungsbericht von Isabelle, Werkstattleiterin bei Prestige Carrosserie :

„Der Punktschweissen ist ein unverzichtbares Werkzeug in unserer Werkstatt. Wir verwenden ihn täglich für Karosseriereparaturen und Montagearbeiten. Was ich besonders schätze, ist die Benutzerfreundlichkeit und die Konsistenz der Ergebnisse. Die Schweißnähte sind immer sauber und stark, was für die Sicherheit und das ästhetische Erscheinungsbild der Fahrzeuge entscheidend ist. In Bezug auf die Wartung ist die Maschine relativ einfach zu pflegen, was zusätzliche Kosten und längere Ausfallzeiten vermeidet.“

Erfahrungsbericht von Alain, Inhaber einer Karosseriewerkstatt Pro :

„Der Kauf eines Punktschweissen war eine der besten Entscheidungen für mein Geschäft. Wir konnten deutlich effizienter arbeiten, ohne die Löhne unserer Mitarbeiter zu erhöhen. Das führte zu einer deutlichen Verbesserung in Bezug auf die Schnelligkeit und Qualität der Reparaturen. Die Schweißnähte sind makellos und die Kunden sind mit den Ergebnissen zufrieden. Die Maschine ist robust und zuverlässig, selbst bei intensiver Nutzung funktioniert sie weiterhin einwandfrei. Der Punktschweißer hat unseren Arbeitsprozess wirklich optimiert. Wir können mehr Fahrzeuge in kürzerer Zeit bearbeiten. Dieses Gerät hat mein Leben verändert.“

Erfahrungsbericht von Jennifer, Direktorin der Firma Point Tech :

„Als Direktorin von Point Tech habe ich die Integration von Punktschweissen in mehrere unserer Karosseriewerkstätten überwacht. Diese Initiative zielte darauf ab, unsere Reparaturprozesse zu optimieren und die Qualität unserer Dienstleistungen zu verbessern.

Vor der Einführung dieser Technologien verwendeten wir traditionellere Schweißmethoden. Obwohl zuverlässig, fehlte es ihnen oft an Präzision und die Bearbeitungszeiten waren länger. Unsere Techniker mussten viel Zeit und Mühe investieren, um zufriedenstellende Ergebnisse zu erzielen. Dies erhöhte unsere Betriebskosten und verlängerte die Lieferzeiten für unsere Kunden.

Mit der Einführung der Punktschweissen haben wir eine signifikante Transformation erlebt. Diese Geräte ermöglichen es uns, saubere und präzise Schweißnähte in kürzester Zeit zu erstellen. Sie sind besonders effektiv für Karosseriereparaturen, wo Präzision und Schnelligkeit entscheidend sind. Wir haben uns für fortschrittliche Modelle von Pro Spot International entschieden, die für ihre Zuverlässigkeit und Leistung bekannt sind.

Die Ergebnisse waren bemerkenswert. Unsere Techniker können nun Reparaturen schneller durchführen und gleichzeitig ein hohes Qualitätsniveau aufrechterhalten. Dies führte zu einer erheblichen Reduzierung der Reparaturzeiten. Unsere Fähigkeit, ein höheres Auftragsvolumen zu bewältigen, stieg. Unsere Kunden haben den Unterschied bemerkt und schätzen die Schnelligkeit und Qualität der durchgeführten Reparaturen.

Darüber hinaus haben die Punktschweißer die Sicherheit in unseren Werkstätten verbessert. Die Risiken, die mit traditionellen Schweißmethoden verbunden sind, wie Verbrennungen und Rauchbelastung, wurden erheblich reduziert. Unsere Mitarbeiter arbeiten nun unter sichereren Bedingungen, was für uns von großer Bedeutung ist.

Ein weiterer bemerkenswerter Vorteil ist die Energieeffizienz dieser Maschinen. Sie verbrauchen weniger Energie als traditionelle Schweißmethoden, was zur Verringerung unseres CO2-Fußabdrucks und unserer Energiekosten beiträgt. Dies ist ein wichtiger Schritt in Richtung unseres Engagements für Nachhaltigkeit und Umweltverantwortung.

Die Integration der Punktschweissen in unsere Werkstätten war eine strategische Entscheidung. Sie hat unsere Produktivität, die Qualität unserer Dienstleistungen und die Sicherheit unserer Mitarbeiter verbessert. Es ist eine Investition, die sich für Point Tech als äußerst vorteilhaft erwiesen hat. Ich empfehle diese Technologie allen Unternehmen, die ihre Schweißprozesse modernisieren möchten.“

Erfahrungsbericht von Sébastien, Projektleiter bei WeldSpot :

„Als Projektleiter bei WeldSpot hatte ich die Gelegenheit, die Integration von Punktschweissen in mehrere unserer Karosseriewerkstätten zu überwachen. Diese Initiative zielte darauf ab, unsere Reparaturprozesse zu modernisieren und die Qualität unserer Dienstleistungen für unsere Kunden kontinuierlich zu verbessern.“

Vor der Einführung der Punktschweißer verwendeten unsere Techniker traditionellere Schweißmethoden, die oft langsamer und weniger präzise waren. Diese Methoden erforderten viel Zeit und Mühe, um zufriedenstellende Ergebnisse zu erzielen, was zu höheren Arbeitskosten und längeren Reparaturzeiten führte.

Mit der Einführung der Punktschweissen haben wir eine signifikante Veränderung festgestellt. Diese Geräte ermöglichen es uns, saubere und präzise Schweißnähte in kürzester Zeit zu erstellen. Die Fähigkeit der Punktschweißer, gleichmäßige Schweißnähte ohne Verformung der angrenzenden Bleche zu erzeugen, ist ein großer Vorteil. Dies hat nicht nur die Qualität unserer Reparaturen verbessert, sondern auch den Bedarf an Nacharbeiten und Nachbearbeitungen reduziert.

Die Vorteile hören hier nicht auf. Dank der Effizienz der Punktschweissen können unsere Techniker jetzt mehr Reparaturen pro Tag durchführen. Dies erhöht unsere Betriebskapazität und reduziert die Lieferzeiten für unsere Kunden. Der Return on Investment war schnell. Die eingesparten Kosten in Bezug auf Arbeitszeit und Materialkosten waren erheblich.

Die Integration der Punktschweissen hat auch einen positiven Einfluss auf die Sicherheit unserer Werkstätten gehabt. Die Risiken, die mit traditionellen Schweißmethoden verbunden sind, wie Verbrennungen und die Exposition gegenüber Rauch, wurden erheblich reduziert. Unsere Techniker arbeiten nun in sichereren Bedingungen, was für uns von größter Bedeutung ist.

Ein weiterer bemerkenswerter Vorteil ist die Energieeffizienz dieser Maschinen. Sie verbrauchen weniger Energie als traditionelle Schweißmethoden, was zur Verringerung unseres CO2-Fußabdrucks und unserer Energiekosten beiträgt. Dies ist ein wichtiger Schritt in Richtung unseres Engagements für Nachhaltigkeit und Umweltverantwortung.

Die Integration der Punktschweissen in unsere Werkstätten war eine strategische Entscheidung, die sich als äußerst erfolgreich erwiesen hat. Sie hat unsere Produktivität, die Qualität unserer Dienstleistungen und die Sicherheit unserer Mitarbeiter verbessert. Es ist eine Investition, die sich für WeldSpot als äußerst vorteilhaft erwiesen hat. Ich empfehle diese Technologie allen Unternehmen, die ihre Schweißprozesse modernisieren möchten.“

Zusammenfassung der Fallstudien

Diese Fallstudien zeigen, dass die Integration von Punktschweissen in eine Karosseriewerkstatt mehrere bedeutende Vorteile bieten kann:

Effizienz und Produktivität : Die Reparaturzeiten werden erheblich verkürzt, was es den Werkstätten ermöglicht, mehr Fahrzeuge zu bearbeiten und ihre Betriebskapazität zu steigern.

Reparaturqualität : Die Schweißnähte sind sauberer, präziser und gleichmäßiger. Dies verbessert das Erscheinungsbild und die Festigkeit der Reparaturen.

Kundenzufriedenheit : Die verbesserte Qualität der Reparaturen führt zu höherer Kundenzufriedenheit. Dies erhöht Empfehlungen und Kundenloyalität.

Kostensenkung : Die Material- und Arbeitskosten werden gesenkt, dank einer effizienteren Ressourcennutzung und der Reduzierung von Nacharbeiten und Finisharbeiten.

Durch die Integration von Punktschweißern verbessern Karosseriewerkstätten ihre Reparaturprozesse, bieten ihren Kunden einen besseren Service und senken gleichzeitig ihre Betriebskosten.

Glossar der technischen Begriffe im Zusammenhang mit Punktschweissen.

Glossar der Begriffe im Zusammenhang mit Punktschweißen und Karosseriereparatur :

A

Alloy : Mischung aus zwei oder mehr Metallen oder einem Metall und einem anderen Element, entwickelt, um bestimmte Eigenschaften zu verbessern.

Amorçage : Beginn des Schweißprozesses, bei dem der Lichtbogen etabliert wird.

B

Bague : Metallring, der zur Verstärkung der Elektroden oder zur Befestigung von Teilen während des Punktschweißens verwendet wird.

Lichtbogengeräusch : Geräusch, das vom elektrischen Lichtbogen während des Schweißens erzeugt wird.

C

Calamine : Eisenoxid, das an der Oberfläche von Metallen beim Erhitzen entsteht und oft vor dem Schweißen entfernt wird.

Schmelzen : Verformung des Grundmetalls durch übermäßige Hitze beim Schweißen.

D

Verformung : Änderung der Form oder Dimensionen der geschweißten Teile aufgrund der angewandten Hitze.

Dauer des Schweißens : Zeit, während der der elektrische Strom durch die Elektroden fließt, um eine Schweißnaht zu erzeugen.

E

Elektrode : Bestandteil, durch den der elektrische Strom in das Werkstück fließt und aus ihm austritt.

Schweißenergie : Gesamte Wärmemenge, die während des Schweißprozesses angewendet wird.

F

Fusion : Übergang der Materialien in den flüssigen Zustand durch Hitze, um eine Schweißnaht zu bilden.

G

Schmelzen : Technik, die verwendet wird, um unerwünschte oder beschädigte Metalle vor dem erneuten Schweißen zu entfernen.

Tropfleck : Kleine Metallpartikel, die von der Elektrode auf das Werkstück während des Schweißens übertragen werden.

H

Schmelzlänge : Entfernung zwischen der Oberfläche des Werkstücks und der Oberfläche der Schweißnaht.

Metallbindung : Art der chemischen Verbindung, die beim Schweißen entsteht und die Kohäsion zwischen Metallatomen gewährleistet.

M

Aufschweißmetall : Metall, das dem Schmelzbad hinzugefügt wird, um eine Schweißnaht zu bilden.

Schweißgießen : Bildung der Schweißnaht, wenn sie nach dem Schmelzen erstarrt.

O

Oxidation : Reaktion des Metalls mit Sauerstoff, die Oxide bildet, die oft unerwünscht auf den Oberflächen der zu schweißenden Teile entstehen.

P

Schweißzange : Werkzeug, das verwendet wird, um die Teile zusammenzuhalten und die Elektroden während des Punktschweißens anzuwenden.

Druck : Kraft, die von den Elektroden ausgeübt wird, um die Teile während des Schweißens zusammenzuhalten.

R

Widerstand : Eigenschaft von Materialien, die dem Fluss des elektrischen Stroms entgegenwirkt und Wärme erzeugt, um das Schweißen zu ermöglichen.

Kühlung : Phase, in der das geschmolzene Metall nach dem Schmelzen erstarrt.

S

Lichtbogenschweißen : Ablenkung des Schweißlichtbogens durch Magnetfelder, die die Qualität der Schweißnaht beeinflussen.

Schweißnaht : Verbindung, die durch das Schmelzen von zwei Metallteilen entsteht.

T

Spannung : Elektrisches Potenzial, das zwischen den Elektroden während des Schweißens angelegt wird, gemessen in Volt.

Bleche : Dünne Metallplatten, die oft in der Automobilkarosserie verwendet und durch Punktschweißen repariert werden.

V

Schweißgeschwindigkeit : Geschwindigkeit, mit der das Schweißen durchgeführt wird, was die Qualität und die Eigenschaften der Schweißnaht beeinflusst.

Z

Thermisch beeinflusste Zone (TAB) : Bereich des Grundmetalls, dessen Struktur durch die Hitze des Schweißens verändert wurde, ohne dass es geschmolzen ist.

Dieses Glossar deckt die wesentlichen Begriffe ab, die im Punktschweißen und in der Karosseriereparatur verwendet werden. Es dient als Referenz, um die wichtigsten Konzepte und Prozesse zu verstehen, die bei der Verwendung eines Punktschweißers beteiligt sind.

Besseres Verständnis des Punktschweissens

Erklärung der Begriffe im Zusammenhang mit Punktschweissen in der Karosserie.

Weld Spotter

Definition : Ein „Weld Spotter“ ist in der Regel ein Gerät oder Werkzeug, das verwendet wird, um den genauen Ort zu lokalisieren, an dem das Punktschweißen durchgeführt werden soll. Im weiteren Kontext kann es sich auch auf einen Bediener oder eine spezialisierte Maschine beziehen, die Punktschweißungen durchführt.

Anwendung in der Karosserie : In der Karosserie ist ein Weld Spotter entscheidend, um sicherzustellen, dass die Schweißnähte an den genauen erforderlichen Positionen durchgeführt werden, um die strukturelle Integrität des Fahrzeugs zu erhalten. Dies ist besonders wichtig bei der Reparatur von Karosserieteilen, wo Präzision entscheidend ist, um zusätzliche Schäden zu vermeiden und eine hochwertige Oberfläche zu gewährleisten.

Welding Spot

Definition : Der Begriff „Welding Spot“ bezieht sich auf den genauen Ort, an dem eine Punktschweißung durchgeführt wird. Punktschweißen ist eine Widerstandsschweißtechnik. Zwei oder mehr Metallbleche werden an einem spezifischen Punkt geschweißt. Dafür werden Hitze und Druck angewendet.

Anwendung in der Karosserie : In der Karosserie werden „Welding Spots“ verwendet, um Metallteile schnell und effizient zu verbinden. Die Punktschweißungen befestigen Karosserieteile miteinander. Dies ermöglicht die Verstärkung von Strukturen oder die Reparatur beschädigter Bereiche, ohne große Abschnitte des Fahrzeugs zerlegen zu müssen. Diese Methode minimiert Verformungen und sorgt für eine glattere Oberfläche.

Punktschweißstation

Definition : Ein „Punktschweißstation“ ist eine Station, die speziell zum Durchführen von Punktschweißungen entwickelt wurde. Sie umfasst normalerweise Elektroden, um den elektrischen Strom anzuwenden, und den notwendigen Druck, um die Metallteile an einem präzisen Punkt zu verschmelzen.

Anwendung in der Karosserie : Ein Punktschweißstelle ist ein wesentliches Werkzeug für Reparaturen und Montagen. Sie ermöglicht es Karosseriefachleuten, starke und präzise Schweißnähte zu erstellen. Sie wirkt auf Karosserieteile und Fahrzeugrahmen ein. Eine typische Punktschweißstelle ermöglicht die Kontrolle von Leistung, Dauer und Druck des Schweißens. Dies ist entscheidend, um sich an verschiedene Dicken und Metalltypen anzupassen, die in Automobilkarosserien verwendet werden.

rer Modification de code Sortir de l’éditeur de code Lien sites Écrivez du texte ou du HTML