Un « Battery welder » ou soudeuse par points pour batterie est un équipement de fabrication de batterie. Il est conçu pour assembler des batteries à partir de cellules lithium. On soude des lamelles conductrices entre les cellules afin de constituer un réseau parallèle ou série.

Cet outil est essentiel pour effectuer des soudures par points précises pour constituer des batteries à partir e cellules lithium.

Le terme « Battery welder » en anglais américain se traduit par « soudeuse par points pour batterie » en français.

SPOT WELDING / STUD WELDER

SOUDURE PAR POINT / TIRE CLOU

PUNKTSCHWEIBER / DENT PULLER

SOLDADOR POR PUNTOS / SOLDADOR DE PERNOS

SALDATURA A PUNTI / SALDATORE DI TASSELLI

Trusted and verified affiliates links

Présentation du Battery welder

Définition et fonctionnement

Définition :

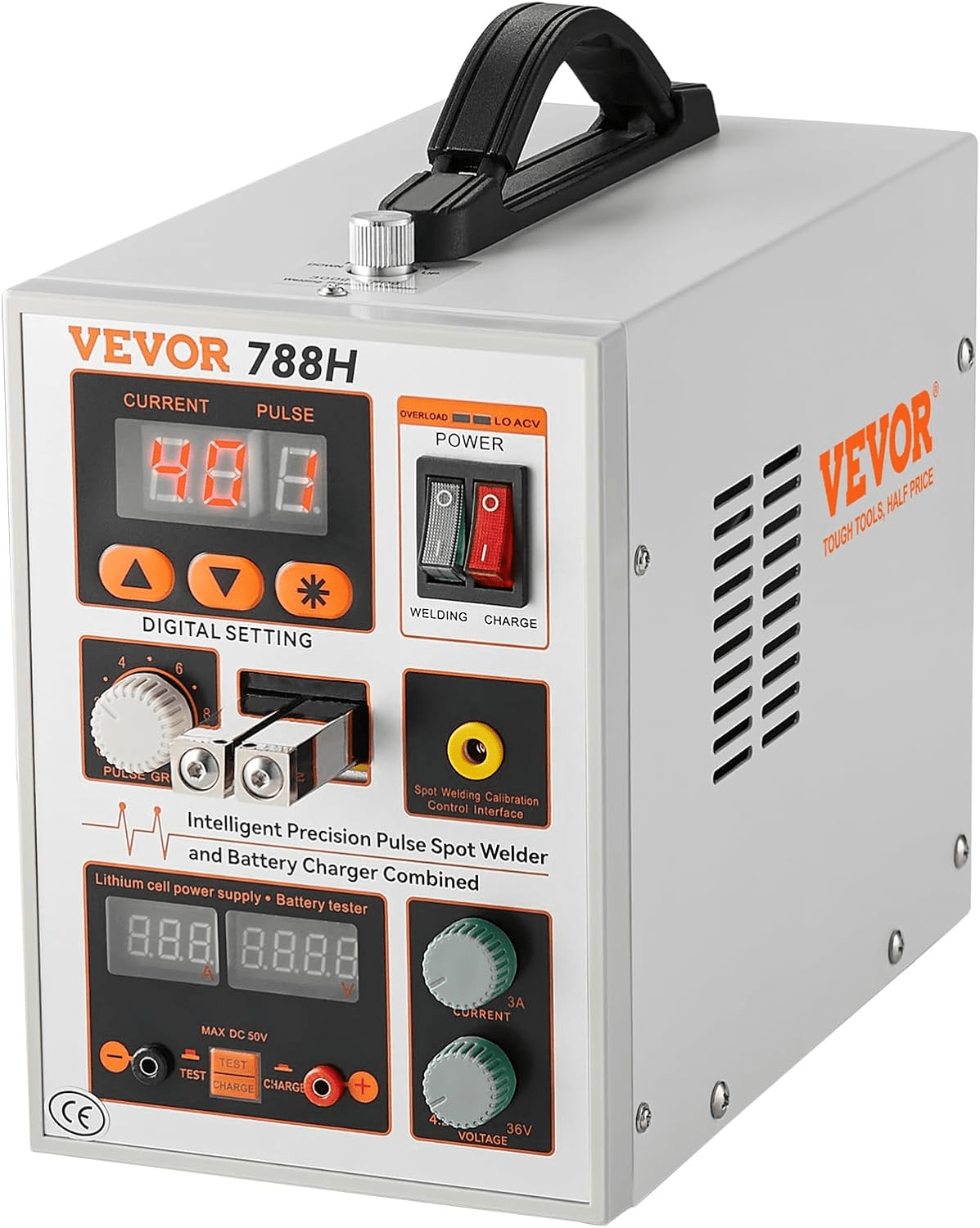

Un Battery welder (Soudeuse par points pour batteries) est un appareil spécialisé. Il s’utilise pour souder des cellules de batterie en utilisant le procédé de soudage par points. Cet outil est essentiel pour assembler des packs de batteries de manière sécurisée et fiable. Il garantit des connexions électriques solides et durables entre les cellules.

Le soudage par points pour batteries consiste à appliquer une impulsion électrique à travers des électrodes pour chauffer localement les languettes métalliques (souvent en nickel) et les bornes des cellules, les fusionnant ainsi. Le Battery welder est conçu pour fournir des réglages précis de puissance et de durée de soudage, permettant de s’adapter aux différentes épaisseurs de matériaux et aux spécifications des cellules de batterie.

Les composants principaux d’un Battery welder :

- Les Électrodes de Soudage : Qui transfèrent le courant électrique pour réaliser la soudure.

- Le Contrôleur de Puissance : Qui ajuste la quantité d’énergie délivrée lors du soudage.

- Les Supports de Cellules : Pour maintenir les cellules en position pendant le processus de soudage.

- Les Mécanismes de Sécurité : Tels que les capteurs et les protections pour prévenir les surcharges et les accidents.

Fonctionnement :

Un Battery welder ou soudeuse par points de batteries, fonctionne en utilisant le procédé de soudage par points pour assembler les cellules de batterie de manière sécurisée et efficace. Voici une explication détaillée de son fonctionnement :

Préparation des cellules et des languettes :

Vérification des Cellules : Chaque cellule de batterie est vérifiée à l’aide d’un multimètre pour s’assurer qu’elle est à la même tension que les autres, afin d’éviter les déséquilibres.

Disposition des Cellules : Les cellules sont placées dans un support qui les maintient en position pendant le processus de soudage. Elles peuvent être disposées en série, en parallèle, ou dans une configuration combinée selon les spécifications de la batterie.

Préparation des Languettes en Nickel : Les languettes métalliques, généralement en nickel, sont découpées à la taille appropriée pour relier les bornes des cellules. Elles sont nettoyées pour garantir une bonne conductivité électrique.

Réglage du Battery welder :

Réglage de la Puissance : Le niveau de puissance du soudeur est ajusté en fonction de l’épaisseur des languettes et des bornes des cellules. Une puissance adéquate est essentielle pour éviter de surchauffer ou d’endommager les cellules.

Réglage de la Durée de Soudage : La durée de l’impulsion de soudage est réglée pour contrôler le temps pendant lequel le courant est appliqué. Cela permet de s’assurer que la fusion des matériaux se fait de manière optimale.

Processus de soudage :

Positionnement des Électrodes : Les électrodes du soudeur sont alignées sur la languette en nickel et les bornes des cellules. La languette doit être en contact avec les bornes de manière précise.

Application de l’Impulsion de Soudage : Une impulsion électrique est envoyée à travers les électrodes, générant une chaleur intense à l’endroit du contact. Cette chaleur fait fondre localement la languette et les bornes des cellules, les fusionnant ensemble.

Vérification de la Soudure : Après chaque soudure, l’opérateur vérifie visuellement et mécaniquement la solidité de la connexion. Il s’assure qu’il n’y a pas de points de soudure faibles ou de brûlures excessives.

Finalisation et tests :

Assemblage Final : Les languettes sont soudées selon le schéma de connexion souhaité (série ou parallèle). Les connexions finales sont isolées pour éviter les courts-circuits.

Test de la Batterie : Un multimètre est utilisé pour vérifier la tension globale du pack de batteries assemblé. Des tests de charge et de décharge peuvent être effectués pour s’assurer que la batterie fonctionne correctement.

Sécurité et maintenance :

Équipements de protection : Les opérateurs doivent porter des équipements de protection individuelle (gants résistants à la chaleur, lunettes de sécurité) pour éviter les blessures causées par les étincelles et la chaleur.

Entretien : Le Battery welder doit être régulièrement entretenu, incluant le nettoyage des électrodes et la vérification des connexions électriques pour assurer des performances optimales et prolonger la durée de vie de l’appareil.

Applications principales du Battery welder :

Les Battery welders, ou soudeuses par points pour batteries, sont des outils essentiels pour diverses industries où l’assemblage de packs de batteries est crucial.

Voici les applications principales de ces dispositifs :

Assemblage de packs de batteries Lithium-Ion (Li-ion) :

Utilisés dans les appareils électroniques portables tels que les smartphones, les tablettes et les ordinateurs portables.

Également employées dans les outils électriques portables comme les perceuses, les scies et autres outils sans fil.

Batteries Nickel-Métal Hydrure (NiMH) : Utilisées dans les appareils ménagers comme les aspirateurs sans fil, les brosses à dents électriques et les rasoirs.

Employées également dans certaines applications industrielles nécessitant des batteries rechargeables.

Batteries Lithium-Polymère (Li-Po) : Fréquemment utilisées dans les drones, les modèles réduits d’avions et les véhicules radiocommandés en raison de leur légèreté et de leur haute capacité.

Véhicules électriques et hybrides :

Voitures Électriques (EV) : Les Battery welders sont utilisés pour assembler les modules de batteries qui alimentent les véhicules électriques, fournissant une source d’énergie fiable et durable.

Véhicules Hybrides (HEV) : Assemblage de packs de batteries utilisés pour fournir une assistance électrique aux moteurs à combustion interne, améliorant ainsi l’efficacité énergétique globale.

Vélos et Scooters Électriques : Création de packs de batteries compacts et puissants pour alimenter les véhicules électriques personnels.

Énergies renouvelables et systèmes de stockage d’énergie :

La fabrication de batteries pour les systèmes de stockage d’énergie domestiques et industriels permettent de stocker l’énergie produite par les panneaux solaires et les éoliennes.

Leur utilisation est courante dans les micro réseaux pour stabiliser l’approvisionnement en énergie et améliorer la résilience des réseaux électriques.

Équipement médical :

Dispositifs Médicaux Portables : Utilisation dans les équipements médicaux portables tels que les moniteurs cardiaques, les pompes à insuline et autres dispositifs nécessitant une source d’énergie fiable.

Chariots Médicaux : Assemblage de batteries pour les chariots médicaux utilisés dans les hôpitaux, assurant une alimentation continue pour les équipements médicaux critiques.

Électroménagers et produits de consommation :

Outils Sans Fil : Fabrication de packs de batteries pour une variété d’outils sans fil utilisés dans les applications domestiques et professionnelles.

Appareils Électroménagers : Assemblage de batteries pour les appareils domestiques portables, comme les aspirateurs sans fil, les brosses à dents électriques et les tondeuses à gazon.

Applications industrielles :

Robots et Automatismes : Création de packs de batteries pour les robots industriels et les systèmes automatisés, fournissant une source d’énergie fiable pour les opérations continues.

Systèmes d’Alimentation Interruptibles (UPS) : Fabrication de batteries pour les UPS, assurant une alimentation de secours en cas de coupure de courant pour les équipements critiques.

Avantages du Battery welder :

L’utilisation d’un Battery welder présente de nombreux avantages par rapport à d’autres procédés de soudage pour l’assemblage de batteries. Voici les principaux avantages :

1. Précision et qualité des soudures

Contrôle précis de la puissance :

Les Battery welders permettent un contrôle très précis de la puissance et de la durée de l’impulsion de soudage. Cela garantit des soudures consistantes et de haute qualité, essentielles pour la fiabilité des packs de batteries.

Soudures propres :

Le soudage par points crée des soudures propres avec peu de projections, réduisant ainsi le besoin de nettoyage après le processus de soudage.

2. Rapidité et efficacité

Processus rapide :

Le soudage par points est un processus rapide, capable de réaliser des soudures en quelques millisecondes, ce qui accélère considérablement le temps de production.

Automatisation facile :

Les Battery welders peuvent être facilement intégrés dans des systèmes automatisés, augmentant ainsi la productivité et réduisant les coûts de main-d’œuvre.

3. Réduction des coûts de main-d’œuvre et des matériaux

Moins de matériaux nécessaires :

Comparé à d’autres méthodes, le soudage par points utilise moins de matériaux d’apport, réduisant ainsi les coûts de production.

Réduction des déchets :

En minimisant les projections et les déchets de soudure, les Battery welders contribuent à une utilisation plus efficace des matériaux.

4. Sécurité et amélioration des conditions de travail

Moins de fumées et de gaz :

Le soudage par points génère moins de fumées et de gaz polluants que d’autres procédés de soudage, améliorant ainsi la qualité de l’air dans l’atelier et réduisant les risques pour la santé des opérateurs.

Réduction des risques de brûlures et d’électrocution :

Les Battery welders sont conçus pour être sûrs à utiliser, avec des systèmes de protection intégrés pour prévenir les accidents liés aux brûlures et aux électrocutions.

5. Durabilité et fiabilité des soudures

Connexions solides :

Les soudures par points sont robustes. Ils assurent des connexions solides. Elles résistent aux vibrations et aux chocs. Elles conviennent aux applications mobiles et industrielles.

Faible risque de surchauffe des cellules :

En contrôlant précisément l’énergie appliquée, les Battery welders minimisent le risque de surchauffe des cellules de batterie, préservant ainsi leur intégrité et leur performance à long terme.

6. Flexibilité et adaptabilité

Large gamme de matériaux et d’épaisseurs :

Les Battery welders peuvent souder une variété de matériaux et d’épaisseurs, y compris les languettes en nickel, en cuivre et en aluminium, offrant ainsi une grande flexibilité pour différentes applications.

Compatibilité avec divers types de batteries :

Qu’il s’agisse de batteries au lithium-ion, au nickel-métal hydrure ou autres types de cellules rechargeables, les Battery welders sont adaptés à une multitude de configurations de batteries.

Les Battery welders se distinguent par leur précision, leur rapidité, leur sécurité et leur efficacité, ce qui en fait l’outil de choix pour l’assemblage de packs de batteries. Leur capacité à créer des soudures propres et solides, à réduire les coûts de matériaux et de main-d’œuvre, et à offrir une flexibilité dans les applications les rend indispensables dans de nombreuses industries, allant de l’électronique grand public aux véhicules électriques et aux systèmes de stockage d’énergie.

Choisir le bon Battery welder :

Facteurs à considérer : budget, applications prévues, caractéristiques techniques.

Lors de l’achat d’un Battery welder, il est essentiel de prendre en compte plusieurs facteurs pour s’assurer que l’équipement répondra aux besoins spécifiques. Voici les principaux critères à considérer : le budget, les applications prévues et les caractéristiques techniques.

Budget

Coût initial :

Le coût d’un Battery welder peut varier considérablement en fonction de la marque, du modèle et des fonctionnalités incluses. Établissez un budget réaliste en tenant compte des besoins immédiats de votre atelier et des coûts d’investissement initiaux. Les modèles haut de gamme offrent souvent des fonctionnalités avancées qui peuvent justifier un coût plus élevé.

Coût à long terme :

En plus du coût initial, considérez les coûts de maintenance, de consommables et de formation au matériel. Un modèle plus coûteux mais de meilleure qualité peut réduire les coûts de maintenance à long terme et offrir une durabilité accrue, ce qui est un investissement judicieux.

Caractéristiques techniques

Puissance et capacité :

La puissance du Battery welder détermine sa capacité à souder des cellules sur différentes épaisseurs de métal. Choisissez un modèle avec une puissance adaptée à vos besoins. Un modèle avec une puissance variable peut offrir une flexibilité accrue pour différents types de montages.

Contrôles et réglages :

La possibilité de régler la puissance, la durée et la pression est cruciale pour effectuer des constructions précises. Assurez-vous que le Battery welder offre des réglages faciles à utiliser pour adapter la soudure aux différentes situations.

Facilité d’utilisation :

Un Battery welder facile à utiliser augmente l’efficacité et réduit le temps de formation nécessaire. Recherchez des modèles avec des interfaces utilisateur intuitives et des fonctionnalités ergonomiques.

Portabilité :

La portabilité peut être un facteur important, surtout si vous devez déplacer l’équipement entre différents postes de travail ou sites. Les modèles portables offrent une flexibilité supplémentaire, bien que les modèles stationnaires puissent offrir plus de puissance et de durabilité.

Durabilité et fiabilité :

La construction robuste et les matériaux de haute qualité garantissent une longue durée de vie de l’équipement. Vérifiez les avis et les recommandations des utilisateurs pour évaluer la fiabilité du modèle que vous envisagez.

Sécurité :

Les caractéristiques de sécurité, telles que les dispositifs de protection contre les surtensions et les sécurités thermiques, sont essentielles pour prévenir les accidents. Assurez-vous que le modèle que vous choisissez est conforme aux normes de sécurité et inclut des fonctionnalités de sécurité robustes.

Accessoires et consommables :

Les accessoires disponibles, comme les différents types de lamelles et les électrodes de soudage peuvent améliorer l’efficacité et la polyvalence de votre Battery welder. Optez pour un modèle compatible avec une large gamme d’accessoires et de consommables facilement disponibles.

Choix techniques

Le choix d’un Battery welder adapté à vos besoins repose sur une évaluation minutieuse de plusieurs facteurs clés : le budget, les applications prévues et les caractéristiques techniques. En prenant le temps de considérer chaque aspect, vous pouvez garantir que l’équipement que vous choisissez non seulement répondra à vos exigences actuelles mais aussi s’adaptera aux besoins futurs de votre atelier.

Investir dans un Battery welder de qualité peut transformer l’efficacité et la précision de vos assemblages, tout en réduisant les coûts à long terme et en améliorant la sécurité de votre atelier. Que vous soyez un atelier de fabrication à fort volume ou un technicien indépendant, choisir le bon Battery welder est une décision stratégique qui impactera la performance globale de votre activité.

Comparaison des différents types de Battery welder disponibles sur le marché (portables, stationnaires, etc.).

Le choix d’un Battery welder dépend de plusieurs facteurs tels que l’application prévue, la fréquence d’utilisation, le budget, et les caractéristiques techniques requises. Les Battery welders se classent principalement en trois catégories : portables, stationnaires, et robotisés. Voici une comparaison exhaustive de ces types de Battery welders.

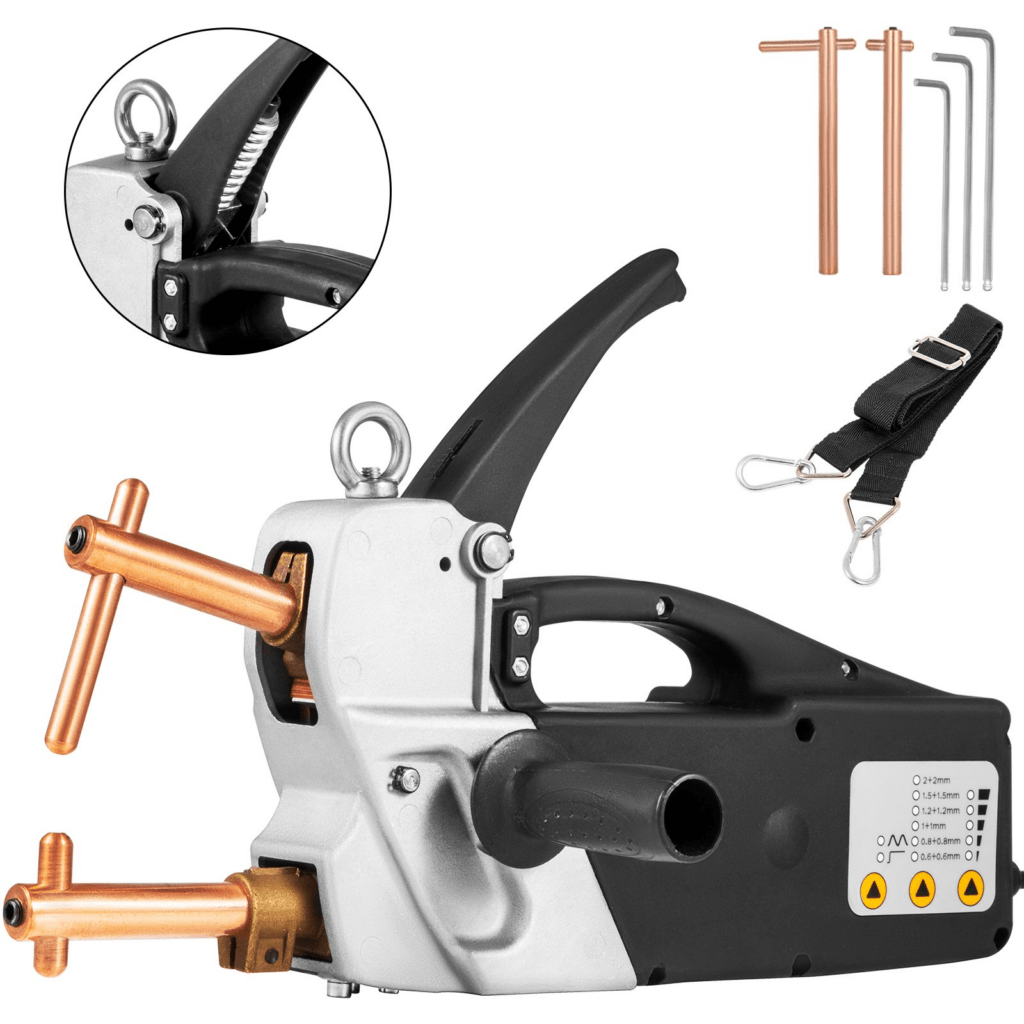

1. Battery welder portable

Description : Les Battery welder portables sont compacts et légers. Il sont facilement transportables. Ils conviennent à des réparations mobiles ou les à des ateliers où l’espace est limité.

Caractéristiques :

Portabilité : Faciles à transporter, parfaits pour les réparations sur site.

Puissance : Généralement moins puissants que les modèles stationnaires, mais suffisants pour la plupart des réparations de tôles minces à moyennes.

Utilisation : Simples à utiliser avec une courbe d’apprentissage rapide.

Applications : Réparations de bosses, fixation de panneaux légers, usage dans des espaces restreints.

Avantages :

Mobilité : Idéal pour les techniciens qui travaillent sur différents sites.

Coût : Souvent moins coûteux que les modèles stationnaires et robotisés.

Installation : Nécessite peu d’installation et de configuration.

Inconvénients :

Puissance Limitée : Moins adaptés aux travaux lourds ou aux matériaux épais.

Durabilité : Moins robustes pour une utilisation intensive par rapport aux modèles stationnaires.

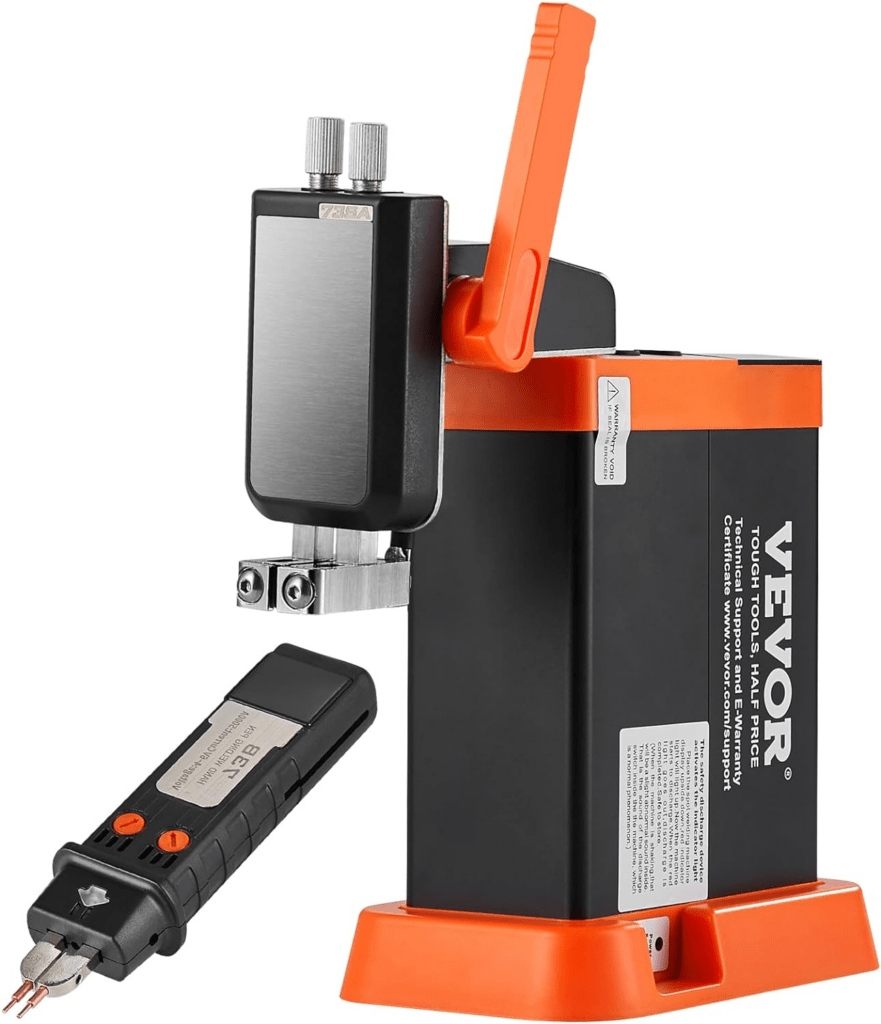

2. Battery welder stationnaire

Description : Les Battery welder stationnaires sont des machines fixes installées dans un atelier. Ils offrent plus de puissance et de fonctionnalités avancées, adaptés aux travaux lourds et à une utilisation intensive.

Caractéristiques :

Puissance : Plus élevés, capables de traiter des matériaux plus épais.

Stabilité : Montés de manière fixe, ce qui permet une utilisation plus stable et continue.

Utilisation : Interface utilisateur avancée avec des réglages précis pour différents types de matériaux et de clous.

Applications : Réparations lourdes, production en série, renforcement structurel, fixation de composants lourds.

Avantages :

Performance : Plus puissant et adapté à une large gamme de tâches.

Durabilité : Conçus pour une utilisation intensive et de longue durée.

Fonctionnalités : Options avancées comme le contrôle numérique, la mémoire de réglages, etc.

Inconvénients :

Mobilité : Non transportables, limités à un emplacement fixe.

Coût : Plus coûteux que les modèles portables.

3. Battery welder robotisé

Description : Les Battery welder robotisés s’intègrent à des systèmes automatisés. Elles conviennent a des applications industrielles de grande envergure. Ils s’utilisent dans les chaînes de production automatisées.

Caractéristiques :

Automatisation : Contrôlés par des robots, ce qui permet des opérations sans intervention humaine.

Précision : Extrêmement précis avec des réglages automatiques pour une grande variété de tâches.

Utilisation : Programmation avancée pour des cycles de soudage répétés et uniformes.

Applications : Production en série, industries nécessitant une grande précision et un rendement élevé, comme l’automobile et l’aéronautique.

Avantages :

Efficacité : Haute efficacité et productivité grâce à l’automatisation.

Qualité : Soudures uniformes et de haute qualité avec une précision constante.

Sécurité : Moins de risques pour les opérateurs grâce à l’automatisation complète.

Inconvénients :

Coût : Très coûteux, investissement initial et coûts de maintenance élevés.

Complexité : Installation et programmation complexes, nécessitent une formation spécialisée.

Comparaison des facteurs clés

| Critère | Portables | Stationnaires | Robotisés |

|---|---|---|---|

| Portabilité | Très élevé, facile à transporter | Faible, fixé à un endroit | Nul, intégré à des systèmes fixes |

| Puissance | Modérée, adaptée aux matériaux légers à moyens | Élevée, adaptée à une large gamme de matériaux et de tâches | Très élevée, adaptée à des applications industrielles lourdes |

| Facilité d’utilisation | Facile, apprentissage rapide | Moyenne, nécessite une formation initiale | Complexe, nécessite une programmation et une formation avancées |

| Applications | Réparations légères, usage mobile | Réparations lourdes, production en série, usage intensif | Production en série, applications industrielles automatisées |

| Coût | Bas à modéré | Modéré à élevé | Très élevé |

| Durabilité | Modérée | Élevée, conçue pour une utilisation intensive | Très élevée, conçue pour une production continue |

| Fonctionnalités avancées | Limitées | Avancées, avec des options de contrôle numérique | Très avancées, intégration complète avec des systèmes de production automatisés |

Le choix d’un Battery welder dépendra principalement de vos besoins spécifiques, de votre budget, et de l’environnement de travail. Pour des réparations mobiles et des ateliers avec un espace limité, un Battery welder portable est idéal. Si vous avez besoin de plus de puissance et de durabilité pour des travaux intensifs, un modèle stationnaire est plus approprié. Enfin, pour des applications industrielles de grande envergure nécessitant une production en série, les Battery welders robotisés offrent une solution optimale malgré leur coût élevé et leur complexité.

En évaluant soigneusement ces critères et en comprenant les avantages et les inconvénients de chaque type de Battery welder, vous pourrez faire un choix éclairé qui maximisera l’efficacité et la rentabilité de votre atelier.

Conseils d’utilisation d’un Battery welder

L’utilisation d’un Battery welder (soudeuse par points pour batterie) nécessite des précautions et des méthodes spécifiques pour garantir des opérations sûres et efficaces. Voici quelques conseils pour maximiser la performance et la sécurité lors de l’utilisation de ce type d’équipement.

Préparation et sécurité

Équipement de protection individuelle (EPI) :

Lunettes de sécurité : Pour protéger vos yeux des étincelles et des débris.

Gants résistants à la chaleur : Pour protéger vos mains des brûlures.

Vêtements de protection : Portez des vêtements résistants au feu pour éviter les brûlures.

Chaussures de sécurité : Utilisez des chaussures avec semelles isolantes pour réduire les risques de choc électrique.

Préparation de la zone de travail :

Surface propre et dégagée : Assurez-vous que la zone de travail est propre et exempte de matériaux inflammables.

Ventilation adéquate : Une bonne ventilation est nécessaire pour éviter l’accumulation de fumées et de gaz potentiellement nocifs.

Inspection de l’équipement :

Vérification des connexions : Assurez-vous que toutes les connexions électriques sont bien serrées et en bon état.

État des câbles : Inspectez les câbles pour détecter toute usure ou dommage.

Batteries : Vérifiez le niveau de charge et l’état des batteries. Remplacez les batteries endommagées ou usées.

Paramètres et réglages du Battery welder :

Sélection de la puissance appropriée :

Type de Matériau : Ajustez la puissance en fonction de l’épaisseur et du type de matériau à souder. Une puissance trop élevée peut brûler le métal, tandis qu’une puissance insuffisante peut entraîner une soudure faible.

Essais préliminaires : Effectuez des essais sur des pièces de rebut pour régler correctement la puissance avant de travailler sur la pièce finale.

Réglage de la Durée de Soudage : Temps de soudage optimal : Ajustez la durée de soudage pour assurer une fusion adéquate sans surchauffe du métal.

Pression de soudage :

Pression uniforme : Appliquez une pression uniforme pour éviter des soudures inégales ou faibles.

Maintenance et entretien d’un Battery welder

Assurer une maintenance et un entretien réguliers de votre Battery welder (soudeuse à batterie) est essentiel pour garantir son bon fonctionnement, prolonger sa durée de vie et prévenir les pannes. Voici un guide détaillé sur les étapes et les pratiques recommandées pour l’entretien de cet équipement.

Inspection régulière

Inspection visuelle :

Câbles et Connecteurs : Vérifiez régulièrement l’état des câbles et des connecteurs pour détecter toute usure, coupure ou dommage. Remplacez les câbles endommagés immédiatement.

Boîtier de l’Appareil : Inspectez le boîtier pour vérifier qu’il n’y a pas de fissures, de dommages ou de signes d’usure.

Électrodes : Examinez les électrodes pour voir si elles sont propres et en bon état. Remplacez-les si elles sont usées ou endommagées.

Nettoyage

Nettoyage des composants :

Électrodes : Nettoyez les électrodes après chaque utilisation pour enlever les résidus de soudure. Utilisez une brosse métallique ou un chiffon sec.

Ventilation : Assurez-vous que les orifices de ventilation ne sont pas obstrués par la poussière ou les débris. Utilisez de l’air comprimé pour les nettoyer si nécessaire.

Surfaces Externes : Essuyez les surfaces externes de l’appareil avec un chiffon humide. Ne jamais utiliser de solvants agressifs qui pourraient endommager les composants.

Maintenance préventive

Vérification des connexions :

Serrage des Connexions : Vérifiez que toutes les connexions électriques sont bien serrées pour éviter les faux contacts ou les courts-circuits.

État des Batteries : Contrôlez régulièrement l’état des batteries. Remplacez les batteries qui montrent des signes de défaillance, de gonflement ou de fuite.

Calibration et réglages :

Calibration des Paramètres : Assurez-vous que les paramètres de puissance et de durée de soudage sont correctement calibrés. Référez-vous au manuel de l’utilisateur pour les spécifications de calibration.

Mise à jour du logiciel :

Si votre appareil est équipé d’un logiciel, vérifiez régulièrement les mises à jour proposées par le fabricant et installez-les.

Stockage

Conditions de stockage :

Environnement Sec : Stockez l’appareil dans un endroit sec pour éviter la corrosion des composants électriques.

Température Contrôlée : Évitez de stocker l’appareil dans des endroits où la température est extrêmement élevée ou basse.

Protection Contre les Chocs : Rangez l’appareil dans un endroit où il ne risque pas d’être heurté ou endommagé par d’autres objets.

Documentation et suivi

Journal de maintenance :

Enregistrement des Inspections : Tenez un journal des inspections et des travaux de maintenance effectués. Notez les dates, les observations et les actions prises.

Suivi des problèmes :

Documentez les problèmes rencontrés et les solutions apportées pour faciliter le diagnostic et la résolution de futurs problèmes.

Références au manuel :

Référez-vous toujours au manuel d’utilisation fourni par le fabricant pour des instructions spécifiques sur la maintenance et les réparations. Suivez les recommandations du fabricant pour garantir la conformité et la sécurité.

Formation et sensibilisation

Formation des utilisateurs :

Utilisation Correcte : Assurez-vous que tous les utilisateurs de l’appareil sont formés à son utilisation correcte et à la réalisation de tâches de maintenance de base.

Sensibilisation à la sécurité :

Mettez l’accent sur l’importance des pratiques de sécurité et de l’utilisation de l’équipement de protection individuelle (EPI).

En suivant ces conseils de maintenance et d’entretien, vous pouvez assurer un fonctionnement fiable et sécurisé de votre Battery welder. Une inspection régulière, un nettoyage approprié, des vérifications préventives, un stockage adéquat et une documentation rigoureuse contribuent à prolonger la durée de vie de l’appareil et à prévenir les pannes coûteuses.

Glossaire

A

Amperage (Ampérage) : La mesure de la quantité de courant électrique passant à travers un circuit, crucial pour déterminer la puissance de soudage.

Anode : L’électrode positive dans un circuit de soudage.

B

Battery spot welder (Soudeuse par Points à Batterie) : Un appareil utilisé pour souder des matériaux métalliques en utilisant l’énergie stockée dans une batterie, souvent utilisé pour assembler des packs de batteries et des tôles métalliques.

Broche (Stud) : Une tige métallique utilisée dans le processus de soudage pour fixer des pièces métalliques ensemble.

C

Cathode : L’électrode négative dans un circuit de soudage.

Câble de masse : Un câble qui relie l’appareil de soudage à la pièce à travailler pour compléter le circuit électrique.

Connecteur : Un dispositif utilisé pour relier les câbles de soudage à l’appareil ou à la pièce à travailler.

D

Durée de soudage : Le temps pendant lequel le courant de soudage est appliqué pour réaliser la soudure.

E

Électrode : Un conducteur à travers lequel le courant entre ou sort dans le processus de soudage.

Électrolyte : Une substance qui conduit l’électricité dans les batteries, souvent une solution liquide ou un gel.

Équipement de protection individuelle (EPI) : Les équipements tels que les gants, lunettes de sécurité, et vêtements résistants à la chaleur utilisés pour protéger l’opérateur pendant le soudage.

F

Fusion : Le processus de fusion des matériaux à leurs surfaces de contact pour former une liaison solide après refroidissement.

G

Gabarit : Un outil utilisé pour assurer un placement précis et uniforme des soudures ou des broches.

I

Intensité du courant : La mesure de la quantité de charge électrique passant à travers le circuit de soudage par unité de temps, souvent mesurée en ampères.

M

Maintenance préventive : Les procédures régulières d’inspection, de nettoyage et de vérification pour assurer le bon fonctionnement de l’équipement de soudage.

Manuel d’utilisation : Un guide fourni par le fabricant contenant les instructions pour l’utilisation et l’entretien de l’équipement de soudage.

P

Paramètres de soudage : Les réglages de l’appareil de soudage, tels que la puissance et la durée de soudage, ajustés en fonction des spécifications du matériau à souder.

Portée de soudure : La capacité de l’appareil de soudage à atteindre et à souder différentes parties de la pièce de travail.

Pulsation : Une technique de soudage par laquelle le courant est appliqué en impulsions rapides pour contrôler la quantité de chaleur et de fusion.

R

Réglage de la puissance : L’ajustement du niveau de courant électrique fourni par l’appareil de soudage pour obtenir une soudure optimale.

S

Sécurité électrique : Les pratiques et les mesures pour prévenir les chocs électriques lors de l’utilisation de l’équipement de soudage.

Soudure : Le processus de fusion de deux matériaux métalliques pour créer une liaison permanente.

Surface de travail : C’est la zone sur laquelle le soudage est effectué. Celle ci doit être propre et bien préparée pour garantir des soudures de haute qualité.

T

Technicien de soudage : Une personne formée et qualifiée pour effectuer des opérations de soudage.

V

Ventilation : Le processus de fournir un flux d’air adéquat pour éliminer les fumées et gaz nocifs produits pendant le soudage.

Voltage (Tension) : C’est la différence de potentiel électrique entre deux points dans un circuit. Elle détermine la force avec laquelle le courant électrique est poussé à travers le circuit.