Ein „Battery Welder“ oder Batterie-Punkt-Schweißer ist eine Batterieherstellungsanlage. Er ist dafür konzipiert, Batterien aus Lithiumzellen zusammenzusetzen. Leitfähige Streifen werden zwischen den Zellen geschweißt, um ein paralleles oder serielles Netzwerk zu bilden.

Dieses Werkzeug ist unerlässlich, um präzise Punktverbindungen durchzuführen, um Batterien aus Lithiumzellen zusammenzusetzen.

Der Begriff „Battery Welder“ im amerikanischen Englisch übersetzt sich ins Französische als „soudeuse par points pour batterie“.

TIG, MIG MAG, MMA, PUNKTSCHWEISSEN UND BOLZENSCHWEISSEN ZUM AUSBEULEN

Vertrauenswürdige und verifizierte Partnerlinks

Technique

Le soudage par points pour batterie est une technique essentielle pour assembler des packs de cellules de manière sécurisée et efficace. Cette méthode utilise un poste de soudage par points spécialisé pour connecter des languettes en nickel aux bornes des cellules de batterie. Les languettes sont découpées à la longueur appropriée. Elles sont nettoyées pour assurer une bonne conductivité.

Les cellules sont dans un support de batterie, alignées selon la configuration souhaitée, qu’elle soit en série ou en parallèle. Le poste de soudage par points se règle avec précision, ajustant la puissance et la durée de l’impulsion de soudage pour éviter tout dommage aux cellules tout en garantissant des soudures solides. Chaque languette tient avec une impulsion contrôlée reliant fermement les cellules. Les connexions finales doivent être isolées pour prévenir les courts-circuits.

Assemblage

Après l’assemblage, la batterie se teste avec un multimètre pour vérifier la tension et assurer un fonctionnement équilibré. Des tests de charge et de décharge permettent de valider la performance. Ce procédé permet de réaliser des batteries fiables et durables, essentielles pour diverses applications, allant des dispositifs électroniques portables aux véhicules électriques, tout en garantissant sécurité et efficacité.

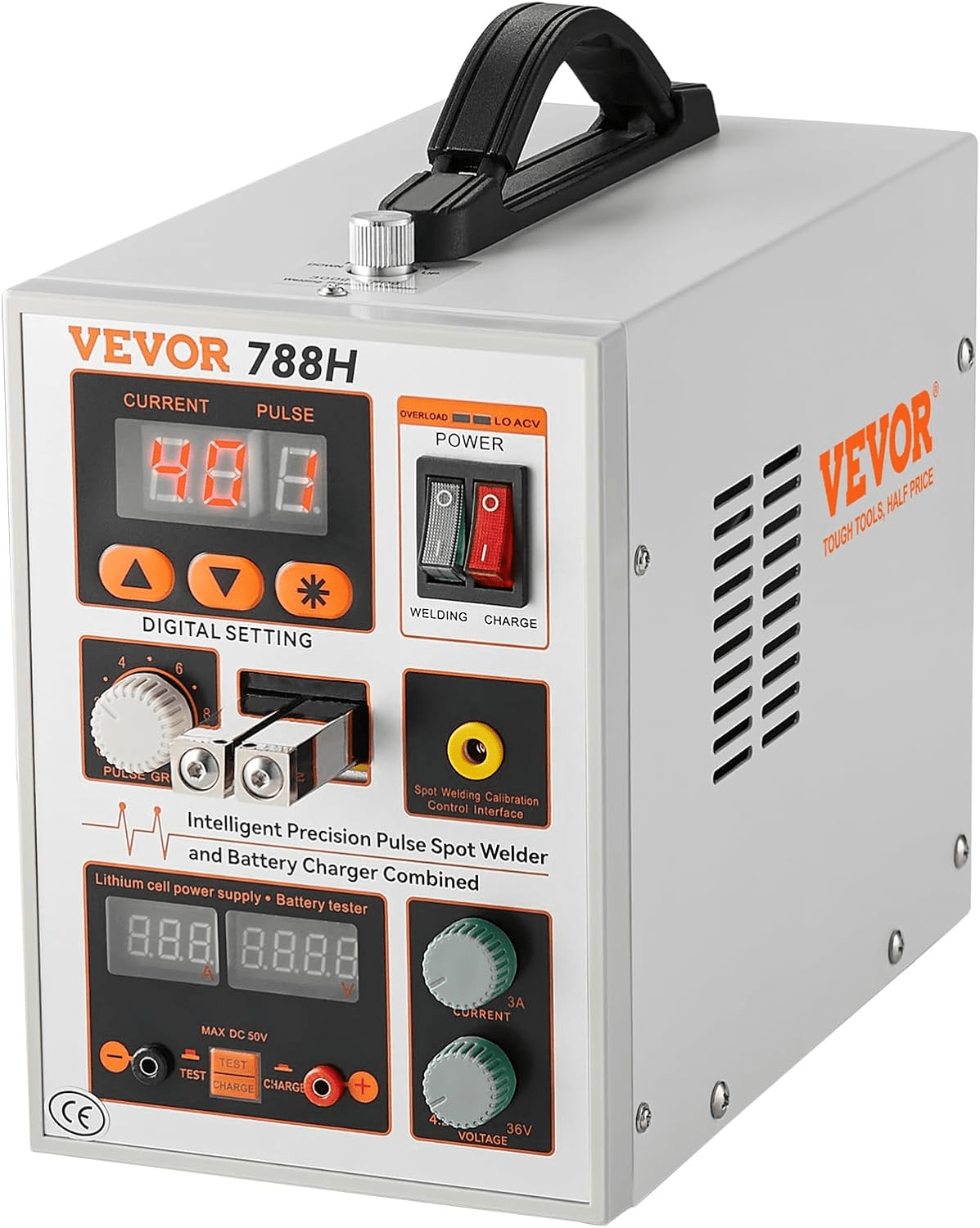

Präsentation des Batterieschweisser

Definition und Funktionsweise

Definition :

Ein Batterieschweisser (Batterie-Punkt-Schweißer) ist ein spezialisiertes Gerät. Er wird verwendet, um Batteriezellen mittels des Punkt-Schweißverfahrens zu schweißen. Dieses Werkzeug ist unerlässlich, um Batteriepacks sicher und zuverlässig zusammenzusetzen. Es gewährleistet starke und langlebige elektrische Verbindungen zwischen den Zellen.

Das Punkt-Schweißen für Batterien besteht darin, eine elektrische Impuls durch die Elektroden zu senden, um lokal die Metallstreifen (oft aus Nickel) und die Zellanschlüsse zu erhitzen, wodurch sie verschmolzen werden. Der Battery Welder ist so konzipiert, dass er präzise Einstellungen für Leistung und Schweißdauer bietet, wodurch er sich an verschiedene Materialdicken und Spezifikationen der Batteriezellen anpassen kann.

Hauptkomponenten eines Batterieschweisser :

- Schweiß-Elektroden: Übertragen den elektrischen Strom, um das Schweißen durchzuführen.

- Leistungsregler: Passt die während des Schweißens abgegebene Energiemenge an.

- Zellhalter: Halten die Zellen während des Schweißvorgangs in Position.

- Sicherheitsmechanismen: Wie Sensoren und Schutzvorrichtungen zur Verhinderung von Überlastungen und Unfällen.

Funktionsweise :

Ein Battery Welder oder Batterie-Punkt-Schweißer arbeitet mithilfe des Punkt-Schweißverfahrens, um Batteriezellen sicher und effizient zusammenzusetzen. Hier ist eine detaillierte Erklärung seiner Funktionsweise:

Vorbereitung der Zellen und Streifen :

Überprüfung der Zellen: Jede Batteriezelle wird mit einem Multimeter überprüft, um sicherzustellen, dass sie die gleiche Spannung wie die anderen hat, um Ungleichgewichte zu vermeiden.

Anordnung der Zellen: Die Zellen werden in einem Halter platziert, der sie während des Schweißvorgangs in Position hält. Sie können in Serie, parallel oder in einer kombinierten Konfiguration gemäß den Batteriespezifikationen angeordnet werden.

Vorbereitung der Nickelschweißstreifen: Die Metallstreifen, normalerweise aus Nickel, werden auf die passende Größe zugeschnitten, um die Zellanschlüsse zu verbinden. Sie werden gereinigt, um eine gute elektrische Leitfähigkeit zu gewährleisten.

Einrichtung der Schweißstation :

Leistungsanpassung: Das Leistungsniveau des Schweißers wird je nach Dicke der Streifen und der Zellanschlüsse angepasst. Eine angemessene Leistung ist entscheidend, um eine Überhitzung oder Beschädigung der Zellen zu vermeiden.

Anpassung der Schweißdauer: Die Dauer des Schweißimpulses wird eingestellt, um die Zeit zu steuern, während der der Strom angewendet wird. Dies stellt sicher, dass die Materialfusion optimal erfolgt.

Schweißprozess :

Ausrichtung der Elektroden: Die Elektroden des Schweißers werden auf den Nickelschweißstreifen und die Zellanschlüsse ausgerichtet. Der Streifen muss die Anschlüsse präzise berühren.

Anwendung des Schweißimpulses: Ein elektrischer Impuls wird durch die Elektroden gesendet, der an der Kontaktstelle intensive Wärme erzeugt. Diese Wärme schmilzt lokal den Streifen und die Zellanschlüsse, wodurch sie verschmolzen werden.

Überprüfung der Schweißnaht: Nach jedem Schweißen überprüft der Bediener die Festigkeit der Verbindung visuell und mechanisch. Er stellt sicher, dass keine schwachen Schweißpunkte oder übermäßigen Verbrennungen vorhanden sind.

Finalisierung und Tests :

Endmontage: Die Streifen werden gemäß dem gewünschten Verbindungsschema (Serie oder Parallel) verschweißt. Die endgültigen Verbindungen werden isoliert, um Kurzschlüsse zu vermeiden.

Batterietest: Ein Multimeter wird verwendet, um die Gesamtsprache des zusammengestellten Batteriepacks zu überprüfen. Lade- und Entladetests können durchgeführt werden, um sicherzustellen, dass die Batterie ordnungsgemäß funktioniert.

Sicherheit und Wartung :

Persönliche Schutzausrüstung: Bediener müssen persönliche Schutzausrüstung (hitzeresistente Handschuhe, Schutzbrillen) tragen, um Verletzungen durch Funken und Hitze zu vermeiden.

Wartung: Der Battery Welder muss regelmäßig gewartet werden, einschließlich der Reinigung der Elektroden und der Überprüfung der elektrischen Verbindungen, um optimale Leistungen sicherzustellen und die Lebensdauer des Geräts zu verlängern.

Hauptanwendungen des Batterieschweisser :

Batterieschweisser oder Batterie-Punkt-Schweißer sind essentielle Werkzeuge für verschiedene Branchen, in denen die Montage von Batteriepacks entscheidend ist.

Hier sind die Hauptanwendungen dieser Geräte:

Montage von Lithium-Ionen (Li-ion) Batteriepacks :

Verwendet in tragbaren elektronischen Geräten wie Smartphones, Tablets und Laptops.

Auch eingesetzt in tragbaren Elektrowerkzeugen wie Bohrmaschinen, Sägen und anderen kabellosen Werkzeugen.

Nickel-Metallhydrid (NiMH) Batterien: Verwendet in Haushaltsgeräten wie kabellosen Staubsaugern, elektrischen Zahnbürsten und Rasierern.

Auch eingesetzt in bestimmten industriellen Anwendungen, die wiederaufladbare Batterien erfordern.

Lithium-Polymer (Li-Po) Batterien: Häufig verwendet in Drohnen, Modellflugzeugen und ferngesteuerten Fahrzeugen aufgrund ihres geringen Gewichts und ihrer hohen Kapazität.

Elektrische und hybride Fahrzeuge :

Elektroautos (EV): Battery Welders werden verwendet, um die Batteriemodule zusammenzusetzen, die Elektrofahrzeuge antreiben, und bieten eine zuverlässige und langlebige Energiequelle.

Hybride Fahrzeuge (HEV): Montage von Batteriepacks, die elektrische Unterstützung für Verbrennungsmotoren bieten und dadurch die Gesamteffizienz verbessern.

Elektrische Fahrräder und Roller: Erstellung kompakter und leistungsstarker Batteriepacks zur Versorgung persönlicher Elektrofahrzeuge.

Erneuerbare Energien und Energiespeichersysteme :

Die Herstellung von Batterien für häusliche und industrielle Energiespeichersysteme ermöglicht die Speicherung der von Solarpanels und Windturbinen erzeugten Energie.

Sie werden häufig in Mikronetzen verwendet, um die Energieversorgung zu stabilisieren und die Resilienz der Stromnetze zu verbessern.

Medizinische Ausrüstung :

Tragbare medizinische Geräte: Verwendung in tragbaren medizinischen Geräten wie Herzmonitoren, Insulinpumpen und anderen Geräten, die eine zuverlässige Energiequelle benötigen.

Medizinische Wagen: Montage von Batterien für medizinische Wagen, die in Krankenhäusern verwendet werden und eine kontinuierliche Stromversorgung für kritische medizinische Geräte gewährleisten.

Haushaltsgeräte und Konsumgüter :

Kabellose Werkzeuge: Herstellung von Batteriepacks für eine Vielzahl kabelloser Werkzeuge, die in Haushalts- und professionellen Anwendungen verwendet werden.

Haushaltsgeräte: Montage von Batterien für tragbare Haushaltsgeräte wie kabellose Staubsauger, elektrische Zahnbürsten und Rasenmäher.

Industrielle Anwendungen

Roboter und Automatisierungssysteme: Erstellung von Batteriepacks für Industrieroboter und automatisierte Systeme, die eine zuverlässige Energiequelle für kontinuierliche Betriebsabläufe bieten.

Unterbrechungsfreie Stromversorgungssysteme (UPS): Herstellung von Batterien für UPS-Systeme, die eine Notstromversorgung bei Stromausfällen für kritische Geräte sicherstellen.

Vorteile des Batterieschweisser :

Die Verwendung eines Battery Welders bietet zahlreiche Vorteile gegenüber anderen Schweißverfahren für die Batteriemontage. Hier sind die Hauptvorteile:

1. Präzision und Qualität der Schweißnähte

Präzise Leistungssteuerung:

Battery Welders ermöglichen eine sehr präzise Steuerung der Leistung und der Dauer des Schweißimpulses. Dies gewährleistet konsistente und hochwertige Schweißnähte, die für die Zuverlässigkeit von Batteriepacks unerlässlich sind.

Saubere Schweißnähte:

Punkt-Schweißen erzeugt saubere Schweißnähte mit minimalem Spritzer, was den Bedarf an Nachreinigungen nach dem Schweißprozess reduziert.

2. Schnelligkeit und Effizienz

Schneller Prozess:

Punkt-Schweißen ist ein schneller Prozess, der Schweißnähte in wenigen Millisekunden herstellen kann, was die Produktionszeit erheblich verkürzt.

Einfache Automatisierung:

Battery Welders können leicht in automatisierte Systeme integriert werden, wodurch die Produktivität gesteigert und die Arbeitskosten gesenkt werden.

3. Reduzierung von Arbeits- und Materialkosten

Weniger benötigtes Material:

Im Vergleich zu anderen Methoden verwendet Punkt-Schweißen weniger Zusatzmaterial, was die Produktionskosten senkt.

Abfallreduktion:

Durch die Minimierung von Spritzern und Schweißabfällen tragen Battery Welders zu einer effizienteren Materialnutzung bei.

4. Sicherheit und verbesserte Arbeitsbedingungen

Weniger Dämpfe und Gase:

Punkt-Schweißen erzeugt weniger Dämpfe und schädliche Gase im Vergleich zu anderen Schweißverfahren, verbessert die Luftqualität in der Werkstatt und reduziert Gesundheitsrisiken für die Bediener.

Reduziertes Risiko von Verbrennungen und Stromschlägen:

Battery Welders sind so konzipiert, dass sie sicher zu bedienen sind, mit eingebauten Schutzsystemen zur Verhinderung von Unfällen im Zusammenhang mit Verbrennungen und Stromschlägen.

5. Langlebigkeit und Zuverlässigkeit der Schweißnähte

Starke Verbindungen:

Punkt-Schweißnähte sind robust und gewährleisten starke Verbindungen. Sie widerstehen Vibrationen und Stößen, was sie für mobile und industrielle Anwendungen geeignet macht.

Niedriges Risiko der Überhitzung der Zellen:

Durch die präzise Steuerung der angewandten Energie minimieren Battery Welders das Risiko der Überhitzung der Batteriezellen, wodurch deren Integrität und langfristige Leistung erhalten bleibt.

6. Flexibilität und Anpassungsfähigkeit

Breites Spektrum an Materialien und Dicken:

Battery Welders können eine Vielzahl von Materialien und Dicken schweißen, einschließlich Nickel-, Kupfer- und Aluminiumstreifen, was eine große Flexibilität für verschiedene Anwendungen bietet.

Kompatibilität mit verschiedenen Batterietypen:

Egal ob es sich um Lithium-Ionen-, Nickel-Metallhydrid- oder andere Arten von wiederaufladbaren Zellen handelt, Battery Welders sind für eine Vielzahl von Batterie-Konfigurationen geeignet.

Battery Welders zeichnen sich durch ihre Präzision, Schnelligkeit, Sicherheit und Effizienz aus, was sie zum bevorzugten Werkzeug für die Montage von Batteriepacks macht. Ihre Fähigkeit, saubere und starke Schweißnähte zu erzeugen, Material- und Arbeitskosten zu reduzieren und Flexibilität in den Anwendungen zu bieten, macht sie in vielen Branchen unverzichtbar, von der Unterhaltungselektronik bis hin zu Elektrofahrzeugen und Energiespeichersystemen.

Den richtigen Batterieschweisser wählen :

Zu berücksichtigende Faktoren: Budget, geplante Anwendungen, technische Merkmale.

Beim Kauf eines Battery Welders ist es wichtig, mehrere Faktoren zu berücksichtigen, um sicherzustellen, dass das Gerät den spezifischen Anforderungen entspricht. Hier sind die Hauptkriterien, die berücksichtigt werden sollten: Budget, geplante Anwendungen und technische Merkmale.

Budget

Anschaffungskosten:

Die Kosten eines Battery Welders können je nach Marke, Modell und enthaltenen Funktionen erheblich variieren. Erstellen Sie ein realistisches Budget unter Berücksichtigung der unmittelbaren Bedürfnisse Ihrer Werkstatt und der anfänglichen Investitionskosten. Hochwertige Modelle bieten oft fortschrittliche Funktionen, die höhere Kosten rechtfertigen können.

Langfristige Kosten:

Zusätzlich zu den Anschaffungskosten sollten Sie die Kosten für Wartung, Verbrauchsmaterialien und Schulung berücksichtigen. Ein teureres, aber qualitativ hochwertigeres Modell kann die langfristigen Wartungskosten senken und eine höhere Haltbarkeit bieten, was eine kluge Investition darstellt.

Technische Merkmale

Leistung und Kapazität:

Die Leistung des Battery Welders bestimmt seine Fähigkeit, Zellen mit unterschiedlichen Metalldicken zu schweißen. Wählen Sie ein Modell mit einer für Ihre Bedürfnisse geeigneten Leistung. Ein Modell mit variabler Leistung kann eine erhöhte Flexibilität für verschiedene Montagearten bieten.

Kontrollen und Einstellungen:

Die Möglichkeit, Leistung, Dauer und Druck einzustellen, ist entscheidend für präzise Montagearbeiten. Stellen Sie sicher, dass der Battery Welder benutzerfreundliche Einstellungen bietet, um das Schweißen an verschiedene Situationen anzupassen.

Benutzerfreundlichkeit:

Ein benutzerfreundlicher Battery Welder erhöht die Effizienz und reduziert die benötigte Schulungszeit. Suchen Sie nach Modellen mit intuitiven Benutzeroberflächen und ergonomischen Funktionen.

Portabilität:

Portabilität kann ein wichtiger Faktor sein, insbesondere wenn Sie das Gerät zwischen verschiedenen Arbeitsplätzen oder Standorten bewegen müssen. Tragbare Modelle bieten zusätzliche Flexibilität, obwohl stationäre Modelle möglicherweise mehr Leistung und Haltbarkeit bieten.

Langlebigkeit und Zuverlässigkeit:

Robuste Konstruktion und hochwertige Materialien sorgen für eine lange Lebensdauer des Geräts. Überprüfen Sie Benutzerbewertungen und Empfehlungen, um die Zuverlässigkeit des in Betracht gezogenen Modells zu bewerten.

Sicherheit:

Sicherheitsmerkmale wie Überspannungsschutzgeräte und thermische Schutzvorrichtungen sind entscheidend, um Unfälle zu verhindern. Stellen Sie sicher, dass das von Ihnen gewählte Modell den Sicherheitsstandards entspricht und robuste Sicherheitsfunktionen enthält.

Zubehör und Verbrauchsmaterialien:

Verfügbares Zubehör wie verschiedene Streifenarten und Schweiß-Elektroden können die Effizienz und Vielseitigkeit Ihres Battery Welders verbessern. Entscheiden Sie sich für ein Modell, das mit einer breiten Palette von leicht verfügbaren Zubehörteilen und Verbrauchsmaterialien kompatibel ist.

Technische Entscheidungen

Die Auswahl eines für Ihre Bedürfnisse geeigneten Battery Welders erfordert eine sorgfältige Bewertung mehrerer Schlüsselparameter: Budget, geplante Anwendungen und technische Merkmale. Indem Sie sich die Zeit nehmen, jeden Aspekt zu berücksichtigen, können Sie sicherstellen, dass das von Ihnen gewählte Gerät nicht nur Ihren aktuellen Anforderungen entspricht, sondern sich auch an die zukünftigen Bedürfnisse Ihrer Werkstatt anpasst.

Die Investition in einen hochwertigen Battery Welder kann die Effizienz und Präzision Ihrer Montagen transformieren, während gleichzeitig die langfristigen Kosten gesenkt und die Sicherheit Ihrer Werkstatt verbessert wird. Ob Sie eine hochvolumige Fertigungswerkstatt oder ein unabhängiger Techniker sind, die Wahl des richtigen Battery Welders ist eine strategische Entscheidung, die die Gesamtleistung Ihres Unternehmens beeinflussen wird.

Vergleich der verschiedenen auf dem Markt verfügbaren Batterieschweisser (tragbar, stationär, etc.).

Die Wahl eines Battery Welders hängt von mehreren Faktoren ab, wie der geplanten Anwendung, der Häufigkeit der Nutzung, dem Budget und den erforderlichen technischen Merkmalen. Battery Welders werden hauptsächlich in drei Kategorien eingeteilt: tragbar, stationär und robotergesteuert. Hier ist ein umfassender Vergleich dieser Typen von Battery Welders.

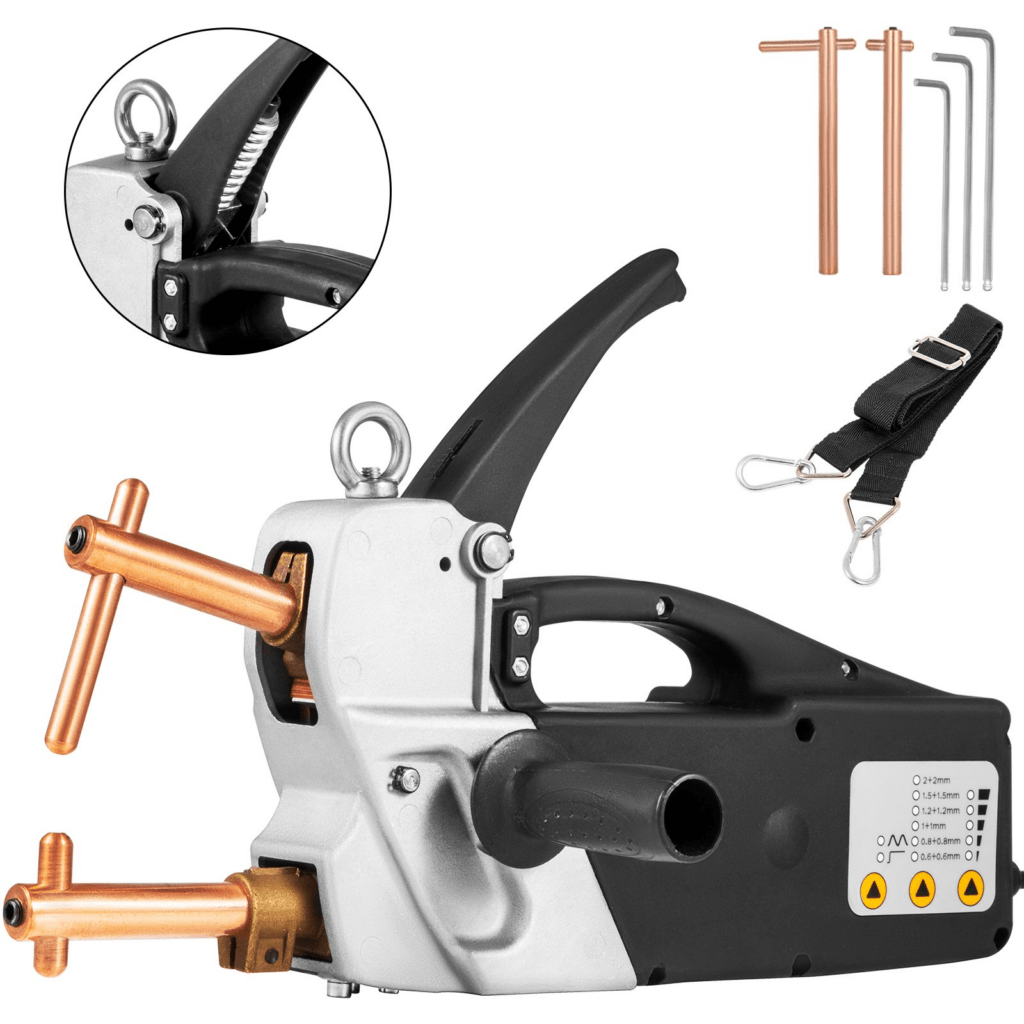

1. Tragbarer Batterieschweisser

Beschreibung: Tragbare Battery Welders sind kompakt und leicht. Sie sind einfach zu transportieren. Sie eignen sich für mobile Reparaturen oder Werkstätten mit begrenztem Platz.

Merkmale:

Portabilität: Leicht zu tragen, perfekt für Vor-Ort-Reparaturen.

Leistung: In der Regel weniger leistungsstark als stationäre Modelle, aber ausreichend für die meisten Reparaturen an dünnen bis mittleren Blechen.

Benutzung: Einfach zu bedienen mit einer schnellen Lernkurve.

Anwendungen: Beulenreparaturen, Befestigung leichter Paneele, Einsatz in beengten Räumen.

Vorteile:

Mobilität: Ideal für Techniker, die an verschiedenen Standorten arbeiten.

Kosten: Oft günstiger als stationäre und robotergesteuerte Modelle.

Installation: Erfordert nur minimale Installation und Einrichtung.

Nachteile:

Begrenzte Leistung: Weniger geeignet für schwere Arbeiten oder dicke Materialien.

Langlebigkeit: Weniger robust für intensive Nutzung im Vergleich zu stationären Modellen.

2. Stationärer Batterieschweisser

Beschreibung: Stationäre Battery Welders sind feste Maschinen, die in einer Werkstatt installiert werden. Sie bieten mehr Leistung und fortschrittliche Funktionen, geeignet für schwere Arbeiten und intensive Nutzung.

Merkmale:

Leistung: Höher, in der Lage, dickere Materialien zu verarbeiten.

Stabilität: Feste Installation ermöglicht eine stabilere und kontinuierlichere Nutzung.

Benutzung: Fortschrittliche Benutzeroberfläche mit präzisen Einstellungen für verschiedene Materialtypen und Nägel.

Anwendungen: Schwere Reparaturen, Serienproduktion, strukturelle Verstärkung, Befestigung schwerer Komponenten.

Vorteile:

Leistung: Leistungsstärker und geeignet für eine breite Palette von Aufgaben.

Langlebigkeit: Entwickelt für intensive und langfristige Nutzung.

Funktionen: Fortschrittliche Optionen wie digitale Steuerung, Speichereinstellungen usw.

Nachteile:

Mobilität: Nicht tragbar, fest an einem Ort installiert.

Kosten: Teurer als tragbare Modelle.

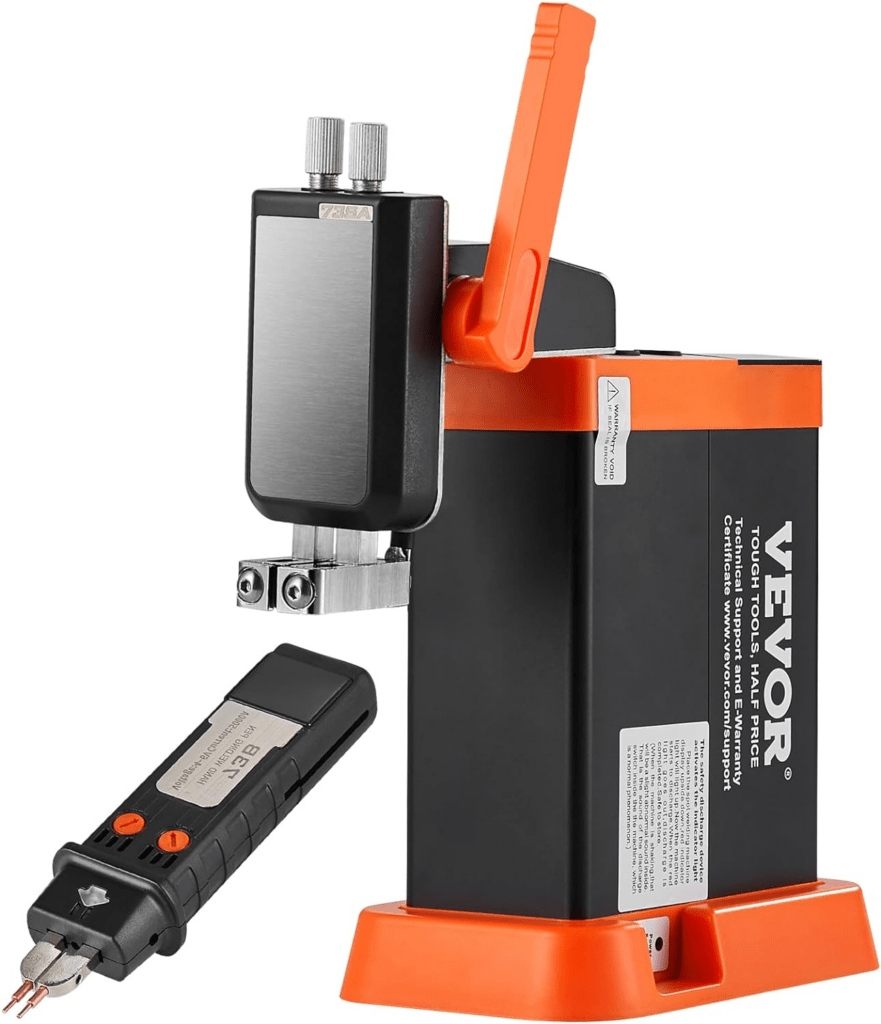

3. Robotergesteuerter Batterieschweisser

Beschreibung: Robotergesteuerte Battery Welders integrieren sich in automatisierte Systeme. Sie sind geeignet für groß angelegte industrielle Anwendungen. Sie werden in automatisierten Produktionslinien eingesetzt.

Merkmale:

Automatisierung: Von Robotern gesteuert, was Operationen ohne menschliches Eingreifen ermöglicht.

Präzision: Extrem präzise mit automatischen Einstellungen für eine Vielzahl von Aufgaben.

Benutzung: Fortschrittliche Programmierung für wiederholte und einheitliche Schweißzyklen.

Anwendungen: Serienproduktion, Branchen, die hohe Präzision und hohe Ausbeute erfordern, wie die Automobil- und Luftfahrtindustrie.

Vorteile:

Effizienz: Hohe Effizienz und Produktivität durch Automatisierung.

Qualität: Einheitliche und hochwertige Schweißnähte mit konstanter Präzision.

Sicherheit: Weniger Risiken für Bediener dank vollständiger Automatisierung.

Nachteile:

Kosten: Sehr teuer, hohe anfängliche Investitions- und Wartungskosten.

Komplexität: Komplexe Installation und Programmierung, erfordern spezielle Schulungen.

Vergleich der Schlüsselparameter

| Kriterium | Tragbar | Stationär | Robotergesteuert |

|---|---|---|---|

| Portabilität | Sehr hoch, leicht zu transportieren | Niedrig, fest an einem Ort installiert | Keine, in feste Systeme integriert |

| Leistung | Moderat, geeignet für leichte bis mittlere Materialien | Hoch, geeignet für eine breite Palette von Materialien und Aufgaben | Sehr hoch, geeignet für schwere industrielle Anwendungen |

| Benutzerfreundlichkeit | Einfach, schnelle Lernkurve | Mittel, erfordert anfängliche Schulung | Komplex, erfordert fortgeschrittene Programmierung und Schulung |

| Anwendungen | Leichte Reparaturen, mobile Nutzung | Schwere Reparaturen, Serienproduktion, intensive Nutzung | Serienproduktion, automatisierte industrielle Anwendungen |

| Kosten | Niedrig bis moderat | Moderat bis hoch | Sehr hoch |

| Langlebigkeit | Moderat | Hoch, für intensive Nutzung konzipiert | Sehr hoch, für kontinuierliche Produktion konzipiert |

| Fortschrittliche Merkmale | Begrenzt | Fortgeschritten, mit digitalen Steuerungsoptionen | Sehr fortgeschritten, vollständige Integration mit automatisierten Produktionssystemen |

Die Wahl eines Battery Welders hängt hauptsächlich von Ihren spezifischen Bedürfnissen, Ihrem Budget und Ihrer Arbeitsumgebung ab. Für mobile Reparaturen und Werkstätten mit begrenztem Platz ist ein tragbarer Battery Welder ideal. Wenn Sie mehr Leistung und Haltbarkeit für intensive Aufgaben benötigen, ist ein stationäres Modell angemessener. Schließlich bieten für groß angelegte industrielle Anwendungen, die eine Serienproduktion erfordern, robotergesteuerte Battery Welders trotz ihrer hohen Kosten und Komplexität eine optimale Lösung.

Durch die sorgfältige Bewertung dieser Kriterien und das Verständnis der Vor- und Nachteile jeder Art von Battery Welder können Sie eine fundierte Entscheidung treffen, die die Effizienz und Rentabilität Ihrer Werkstatt maximiert.

Tipps zur Verwendung eines Batterieschweisser

Die Verwendung eines Battery Welders (Batterie-Punkt-Schweißer) erfordert spezifische Vorsichtsmaßnahmen und Methoden, um sichere und effektive Operationen zu gewährleisten. Hier sind einige Tipps, um die Leistung und Sicherheit bei der Verwendung dieser Art von Ausrüstung zu maximieren.

Vorbereitung und Sicherheit

Persönliche Schutzausrüstung (PSA) :

Sicherheitsbrille: Zum Schutz der Augen vor Funken und Trümmern.

Hitzeresistente Handschuhe: Zum Schutz der Hände vor Verbrennungen.

Schutzkleidung: Tragen Sie feuerfeste Kleidung, um Verbrennungen zu vermeiden.

Sicherheitsschuhe: Verwenden Sie Schuhe mit isolierenden Sohlen, um das Risiko von Stromschlägen zu verringern.

Vorbereitung des Arbeitsbereichs :

Saubere und freie Oberfläche: Stellen Sie sicher, dass der Arbeitsbereich sauber und frei von brennbaren Materialien ist.

Angemessene Belüftung: Eine gute Belüftung ist notwendig, um die Ansammlung potenziell schädlicher Dämpfe und Gase zu vermeiden.

Geräteinspektion :

Verbindungsprüfung: Stellen Sie sicher, dass alle elektrischen Verbindungen fest und in gutem Zustand sind.

Kabelzustand: Überprüfen Sie die Kabel auf Abnutzung oder Schäden.

Batterien: Überprüfen Sie den Ladezustand und den Zustand der Batterien. Ersetzen Sie beschädigte oder abgenutzte Batterien.

Einstellungen und Anpassungen

Auswahl der geeigneten Leistung :

Materialtyp: Passen Sie die Leistung entsprechend der Dicke und Art des zu schweißenden Materials an. Zu hohe Leistung kann das Metall verbrennen, während unzureichende Leistung zu schwachen Schweißnähten führen kann.

Vorläufige Tests: Führen Sie Tests an Ausschussstücken durch, um die Leistung korrekt einzustellen, bevor Sie am Endstück arbeiten.

Anpassung der Schweißdauer: Optimale Schweißzeit: Passen Sie die Schweißdauer an, um eine angemessene Verschmelzung ohne Überhitzung des Metalls sicherzustellen.

Schweißdruck :

Einheitlicher Druck: Wenden Sie einen gleichmäßigen Druck an, um ungleichmäßige oder schwache Schweißnähte zu vermeiden.

Wartung und Instandhaltung

Die regelmäßige Wartung und Instandhaltung Ihres Battery Welders (Batterie-Schweißers) ist entscheidend, um dessen ordnungsgemäße Funktion sicherzustellen, die Lebensdauer zu verlängern und Ausfälle zu verhindern. Hier ist ein detaillierter Leitfaden zu den Schritten und empfohlenen Praktiken für die Wartung dieses Geräts.

Regelmäßige Inspektion

Visuelle Inspektion :

Kabel und Verbinder: Überprüfen Sie regelmäßig den Zustand der Kabel und Verbinder auf Abnutzung, Schnitte oder Schäden. Ersetzen Sie beschädigte Kabel sofort.

Gehäuse des Geräts: Überprüfen Sie das Gehäuse, um sicherzustellen, dass keine Risse, Schäden oder Abnutzungserscheinungen vorhanden sind.

Elektroden: Untersuchen Sie die Elektroden, um sicherzustellen, dass sie sauber und in gutem Zustand sind. Ersetzen Sie sie, wenn sie abgenutzt oder beschädigt sind.

Reinigung

Reinigung der Komponenten :

Elektroden: Reinigen Sie die Elektroden nach jedem Gebrauch, um Schweißreste zu entfernen. Verwenden Sie eine Drahtbürste oder ein trockenes Tuch.

Belüftung: Stellen Sie sicher, dass die Belüftungsschlitze nicht durch Staub oder Schmutz verstopft sind. Verwenden Sie bei Bedarf Druckluft, um sie zu reinigen.

Äußere Oberflächen: Wischen Sie die äußeren Oberflächen des Geräts mit einem feuchten Tuch ab. Verwenden Sie niemals aggressive Lösungsmittel, die die Komponenten beschädigen könnten.

Vorbeugende Wartung

Überprüfung der Verbindungen :

Festziehen der Verbindungen: Stellen Sie sicher, dass alle elektrischen Verbindungen fest angezogen sind, um lose Kontakte oder Kurzschlüsse zu vermeiden.

Zustand der Batterien: Überprüfen Sie regelmäßig den Zustand der Batterien. Ersetzen Sie Batterien, die Anzeichen eines Ausfalls, einer Aufblähung oder eines Lecks zeigen.

Kalibrierung und Einstellungen :

Kalibrierung der Parameter: Stellen Sie sicher, dass die Leistung- und Schweißdauer-Einstellungen korrekt kalibriert sind. Beziehen Sie sich auf das Benutzerhandbuch für Kalibrierungsspezifikationen.

Software-Updates :

Wenn Ihr Gerät mit Software ausgestattet ist, überprüfen Sie regelmäßig die vom Hersteller angebotenen Updates und installieren Sie diese.

Lagerung

Lagerbedingungen :

Trockene Umgebung: Lagern Sie das Gerät an einem trockenen Ort, um Korrosion der elektrischen Komponenten zu vermeiden.

Kontrollierte Temperatur: Vermeiden Sie die Lagerung des Geräts an Orten, an denen die Temperatur extrem hoch oder niedrig ist.

Schutz vor Stößen: Lagern Sie das Gerät an einem Ort, an dem es nicht von anderen Gegenständen angeprallt oder beschädigt werden kann.

Dokumentation und Nachverfolgung

Wartungsprotokoll :

Inspektionsaufzeichnungen: Führen Sie ein Protokoll über durchgeführte Inspektionen und Wartungsarbeiten. Notieren Sie Daten, Beobachtungen und ergriffene Maßnahmen.

Problemmeldung :

Dokumentieren Sie auftretende Probleme und die angewandten Lösungen, um zukünftige Diagnosen und Problemlösungen zu erleichtern.

Handbuchreferenzen :

Beziehen Sie sich immer auf das vom Hersteller bereitgestellte Benutzerhandbuch für spezifische Anweisungen zur Wartung und Reparatur. Befolgen Sie die Empfehlungen des Herstellers, um Konformität und Sicherheit zu gewährleisten.

Schulung und Sensibilisierung

Benutzerschulung :

Richtige Nutzung: Stellen Sie sicher, dass alle Benutzer des Geräts in der korrekten Verwendung geschult sind und grundlegende Wartungsaufgaben durchführen können.

Sicherheitsbewusstsein :

Betonen Sie die Bedeutung von Sicherheitspraktiken und der Verwendung persönlicher Schutzausrüstung (PSA).

Indem Sie diese Wartungs- und Instandhaltungstipps befolgen, können Sie einen zuverlässigen und sicheren Betrieb Ihres Battery Welders gewährleisten. Regelmäßige Inspektionen, ordnungsgemäße Reinigung, vorbeugende Prüfungen, angemessene Lagerung und sorgfältige Dokumentation tragen dazu bei, die Lebensdauer des Geräts zu verlängern und kostspielige Ausfälle zu verhindern.

Glossar

A

Amperage (Ampere) : Die Messung der Menge des elektrischen Stroms, der durch einen Stromkreis fließt, entscheidend zur Bestimmung der Schweißleistung.

Anode : Die positive Elektrode in einem Schweißstromkreis.

B

Battery Spot Welder (Batterie-Punkt-Schweißer) : Ein Gerät, das verwendet wird, um Metallmaterialien mittels der in einer Batterie gespeicherten Energie zu schweißen, oft verwendet zur Montage von Batteriepacks und Metallblechen.

Stud (Niete) : Eine Metallstange, die im Schweißprozess verwendet wird, um Metallteile zusammenzufügen.

C

Cathode : Die negative Elektrode in einem Schweißstromkreis.

Ground Cable (Massekabel) : Ein Kabel, das das Schweißgerät mit dem Werkstück verbindet, um den elektrischen Stromkreis zu schließen.

Connector (Verbinder) : Ein Gerät, das verwendet wird, um Schweißkabel mit dem Gerät oder dem Werkstück zu verbinden.

D

Welding Duration (Schweißdauer) : Die Zeit, während der der Schweißstrom angewendet wird, um das Schweißen durchzuführen.

E

Electrode (Elektrode) : Ein Leiter, durch den der Strom in den Schweißprozess eintritt oder ihn verlässt.

Electrolyte (Elektrolyt) : Eine Substanz, die Elektrizität in Batterien leitet, oft eine flüssige Lösung oder ein Gel.

Personal Protective Equipment (PSA) : Ausrüstungen wie Handschuhe, Schutzbrillen und hitzeresistente Kleidung, die verwendet werden, um den Bediener während des Schweißens zu schützen.

F

Fusion : Der Prozess des Schmelzens von Materialien an ihren Kontaktflächen, um eine feste Verbindung nach dem Abkühlen zu bilden.

G

Template (Schablone) : Ein Werkzeug, das verwendet wird, um eine präzise und gleichmäßige Platzierung von Schweißnähten oder Nieten sicherzustellen.

I

Current Intensity (Stromstärke) : Die Messung der Menge der elektrischen Ladung, die pro Zeiteinheit durch den Schweißstromkreis fließt, oft in Ampere gemessen.

M

Preventive Maintenance (Vorbeugende Wartung) : Regelmäßige Inspektions-, Reinigungs- und Prüfverfahren, um die ordnungsgemäße Funktion der Schweißausrüstung sicherzustellen.

User Manual (Benutzerhandbuch) : Ein vom Hersteller bereitgestellter Leitfaden, der Anweisungen zur Verwendung und Wartung der Schweißausrüstung enthält.

P

Welding Parameters (Schweißparameter) : Einstellungen des Schweißgeräts, wie Leistung und Schweißdauer, die entsprechend den Spezifikationen des zu schweißenden Materials angepasst werden.

Welding Reach (Schweißreichweite) : Die Fähigkeit des Schweißgeräts, verschiedene Teile des Werkstücks zu erreichen und zu schweißen.

Pulsation (Pulsieren) : Eine Schweißtechnik, bei der der Strom in schnellen Pulsen angewendet wird, um die Wärmemenge und die Fusion zu kontrollieren.

R

Power Adjustment (Leistungsanpassung) : Die Anpassung des Niveaus des elektrischen Stroms, der vom Schweißgerät bereitgestellt wird, um ein optimales Schweißen zu erreichen.

S

Electrical Safety (Elektrische Sicherheit) : Praktiken und Maßnahmen zur Verhinderung von Stromschlägen bei der Verwendung von Schweißgeräten.

Welding (Schweißen) : Der Prozess des Schmelzens von zwei Metallmaterialien, um eine dauerhafte Verbindung zu schaffen.

Work Surface (Arbeitsfläche) : Der Bereich, auf dem das Schweißen durchgeführt wird. Dieser muss sauber und gut vorbereitet sein, um hochwertige Schweißnähte zu gewährleisten.

T

Welding Technician (Schweißtechniker) : Eine geschulte und qualifizierte Person, die Schweißarbeiten durchführt.

V

Ventilation (Belüftung) : Der Prozess der Bereitstellung eines angemessenen Luftstroms, um schädliche Dämpfe und Gase, die beim Schweißen entstehen, zu entfernen.

Voltage (Spannung) : Die elektrische Potentialdifferenz zwischen zwei Punkten in einem Stromkreis. Sie bestimmt die Kraft, mit der der elektrische Strom durch den Stromkreis gedrückt wird.

rer Modification de code Sortir de l’éditeur de code Lien sites Écrivez du texte ou du HTML